Berechnung eines Rohrleitungssystems

Strömungswerte

Volumen- und Massenstrom

nach oben

Druckverlust inkompressible Fluide (FlĂŒssigkeiten)

Îp

= Druckverlust (Pa)

Ï

= Dichte (kg/m

3)

v

=

Strömungsgeschwindigkeit (m/s)

λ

= Rohrreibungszahl (-)

d

i = Rohrinnendurchmesser (m)

L

R = RohrleitungslÀnge (m)

ζ

= Widerstandsbeiwert (-)

m

= Massenstrom (kg/s)

L

Ăq = Ăquivalente RohrleitungslĂ€nge (m)

Îp

= Druckverlust (Pa)

Ï

= Dichte (kg/m

3)

v

=

Strömungsgeschwindigkeit (m/s)

λ

= Rohrreibungszahl (-)

d

i = Rohrinnendurchmesser (m)

L

R = RohrleitungslÀnge (m)

ζ

= Widerstandsbeiwert (-)

m

= Massenstrom (kg/s)

L

Ăq = Ăquivalente RohrleitungslĂ€nge (m)

nach oben

Druckverlust kompressible Fluide (Gase und DĂ€mpfe)

Îp

= Druckverlust (Pa)

p

A = Druck Rohranfang (Pa)

Ï

A = Dichte Rohranfang (kg/m

3)

v

=

Strömungsgeschwindigkeit Rohranfang (m/s)

λ

= Rohrreibungszahl (-)

L

R = RohrleitungslÀnge (m)

d

i = Rohrinnendurchmesser (m)

ζ

= Widerstandsbeiwert (-)

T

m = mittlere Fluidtemperatur (K)

T

A = Fluidtemperatur Rohranfang (K)

T

E = Fluidtemperatur Rohrende (K)

m

= Massenstrom (kg/s)

L

Ăq = Ăquivalente RohrleitungslĂ€nge (m)

nach oben

GeodÀtischer Höhenunterschied

pE = Druck Rohrende (Pa)

p A = Druck Rohranfang (Pa)

Îp = Druckverlust (Pa)

Ï A = Dichte Rohranfang (kg/m3)

Ï E = Dichte Rohrende (kg/m3)

v A = Strömungsgeschwindigkeit Rohranfang (m/s)

v E = Strömungsgeschwindigkeit Rohrende (m/s)

g = Erdbeschleunigung (m/s2)

Îh = Höhenunterschied (m)

h A = GeodÀtische Höhe Rohranfang (m)

h E = GeodÀtische Höhe Rohrende (m)

Îp G = GeodĂ€tischer Höhenunterschied (Pa)

nach oben

Weitere Formeln und Druckverlustwerte auf der Webseite

WeiterfĂŒhrende Berechnungen zu Druckverlustberechnungen von Rohrleitungen ist in dem Kapitel Strömungstechnik aufgefĂŒhrt.

Zu folgenden Punkten sind die Formeln bzw. Berechnungsprogramme vorhanden:

- Druckverlustberechnung gerader

Rohrleitungen inkompressibler Medien (FlĂŒssigkeiten)

- Druckverlustberechnung gerader

Rohrleitungen kompressibler Medien (Gase)

- Druckverlustberechnung von

Komponenten mit dem Zetawert

- Zetawert Diagramme bzw. Tabellen

Berechnungsprogramme:

- Druckverlustberechnung gerade Rohrleitung

inkompressibler Medien (FlĂŒssigkeiten)

- Druckverlustberechnung gerade

Rohrleitung kompressibler Medien (Gase)

- Druckverlustberechnung eines

Rohrleitungsstrangs

- Kv Wertberechnung von

Armaturen bei FlĂŒssigkeiten

- Kv Wertberechnung von Armaturen bei

gasförmigen Medien

nach oben

Festigkeitswerte

Rohrspannungen

Tangential- und Axialspannungen in einem durch Innendruck belasteten Rohr, das an den Enden geschlossen ist.

Ït = Tangentialspannung (N/mm2)

Ï a = Axialspannung (N/mm2)

p = Innendruck (N/mm2) - 1 N/mm2 = 10 bar

d m = Mittlerer Rohrdurchmesser (mm)

s = RohrwandstÀrke (mm)

Ït = Tangentialspannung (N/mm2)

Ï a = Axialspannung (N/mm2)

p = Innendruck (N/mm2) - 1 N/mm2 = 10 bar

d m = Mittlerer Rohrdurchmesser (mm)

s = RohrwandstÀrke (mm)

nach oben

RohrwandstÀrke

Die RohrwandstÀrke wird nach der Kesselformel berechnet.

s = RohrwandstÀrke (mm)

p = Innendruck (N/mm2) - 1 N/mm2 = 10 bar

d m = Mittlerer Rohrdurchmesser (mm)

d a = RohrauĂendurchmesser (mm)

d i = Rohrinnendurchmesser (mm)

Ï zul = zul. Spannung (N/mm2)

s = RohrwandstÀrke (mm)

p = Innendruck (N/mm2) - 1 N/mm2 = 10 bar

d m = Mittlerer Rohrdurchmesser (mm)

d a = RohrauĂendurchmesser (mm)

d i = Rohrinnendurchmesser (mm)

Ï zul = zul. Spannung (N/mm2)

nach oben

Beuldruck - Unterdruck

In bestimmten EinsatzfĂ€llen sind Rohrleitungen einem Ă€uĂeren Ăberdruck oder innerem Unterdruck ausgesetzt. Der kritische Beuldruck

berechnet sich wie folgt:

pkr = kritischer Beuldruck (N/mm2)

E = E-Modul (N/mm2)

Μ = Querdehnungszahl (-)

s = Wanddicke (mm)

r = mittl. Rohrradius (mm)

r a = RohrauĂenradius (mm)

r i = Rohrinnenradius (mm)

d a = RohrauĂendurchmesser (mm)

p a,zul = zulÀssiger Beuldruck (N/mm2)

S = Sicherheit (-) / elast. Spannungszustand S = 3

pkr = kritischer Beuldruck (N/mm2)

E = E-Modul (N/mm2)

Μ = Querdehnungszahl (-)

s = Wanddicke (mm)

r = mittl. Rohrradius (mm)

r a = RohrauĂenradius (mm)

r i = Rohrinnenradius (mm)

d a = RohrauĂendurchmesser (mm)

p a,zul = zulÀssiger Beuldruck (N/mm2)

S = Sicherheit (-) / elast. Spannungszustand S = 3

nach oben

LÀngenÀnderung durch den Innendruck

Die durch den inneren Ăberdruck hervorgerufene LĂ€ngsdehnung einer geschlossenen und reibungfreien gelagerten Rohrstrecke

betrÀgt:

ÎLp = LĂ€ngenĂ€nderung (mm)

p = Innendruck (N/mm2) / 1 N/mm2 = 10 bar

Μ = Querdehnungszahl (-)

E = E-Modul (N/mm2)

L = RohleitungslÀnge (mm)

d a = RohrauĂendurchmesser (mm)

d i = Rohrinnendurchmesser (mm)

ÎLp = LĂ€ngenĂ€nderung (mm)

p = Innendruck (N/mm2) / 1 N/mm2 = 10 bar

Μ = Querdehnungszahl (-)

E = E-Modul (N/mm2)

L = RohleitungslÀnge (mm)

d a = RohrauĂendurchmesser (mm)

d i = Rohrinnendurchmesser (mm)

nach oben

Rohrdehnung durch WĂ€rme

WĂ€rmedehnung

Im Betrieb dehnt sich die Rohrleitung aus, gegenĂŒber dem Ausgangszustand bei der Montage oder bei Stillstand der Rohrleitung.

MaĂgebend fĂŒr die Rohrdehnung ist die Temperaturdifferenz und der WĂ€rmeausdehnungskoeffizient der WerkstoffabhĂ€ngig ist.

Anhaltswerte: LĂ€ngendehnung von 1 m Rohr:

- Stahl bei Ît ≈ 100 K ca. 1,1 mm/m bei Î t ≈ 400 K ca. 5,6 mm/m

- Edelstahl bei Ît ≈ 100 K ca. 1,6 mm/m bei Ît ≈ 500 K ca. 9,0 mm/m

nach oben

Druck-Spannung im Rohr durch die Rohrdehnung

Bei einem beidseitig eingespannten Rohr, entstehen Druck-Spannungen im Rohr.

Δ

= Dehnung (-)

Îl

= WĂ€rmedehnung (m)

L

0 = RohrleitungslÀnge (m)

E

= ElastizitÀtsmodul (N/mm

2)

Ï

d = Druck-Spannung (N/mm

2)

ÎČ

=

Ausdehnungskoeffizient (1/K)

Ît

= Temperaturdifferenz (K)

Δ

= Dehnung (-)

Îl

= WĂ€rmedehnung (m)

L

0 = RohrleitungslÀnge (m)

E

= ElastizitÀtsmodul (N/mm

2)

Ï

d = Druck-Spannung (N/mm

2)

ÎČ

=

Ausdehnungskoeffizient (1/K)

Ît

= Temperaturdifferenz (K)

nach oben

Zul. Temperaturdifferenz bei Erreichen der zul. Spannung

Ï

zul = ZulÀssige Spannung (N/mm

2)

R

p,0.2 = Streckgrenze (N/mm

2)

S

= Sicherheit (-)

Ît

= Temperaturdifferenz (K)

E

= ElastizitÀtsmodul (N/mm

2)

ÎČ

=

Ausdehnungskoeffizient (1/K)

Ï

zul = ZulÀssige Spannung (N/mm

2)

R

p,0.2 = Streckgrenze (N/mm

2)

S

= Sicherheit (-)

Ît

= Temperaturdifferenz (K)

E

= ElastizitÀtsmodul (N/mm

2)

ÎČ

=

Ausdehnungskoeffizient (1/K)

Beispiel: FĂŒr S235JR (St37) mit einem Rp,0.2 = 235 N/mm2, E-Modul = 210000 N/mm2, Sicherheit S = 1,5

und einem Ausdehnungskoeffizienten ÎČ = 11*10-6 1/K betrĂ€gt die zulĂ€ssige Temperaturdifferenz 68 K.

nach oben

AxialkrÀfte an den Einspannstellen durch die WÀrmedehnung

Bei einem beidseitig eingespannten Rohr tritt folgende Axialkraft an den Einspannstellen auf, wenn die zulÀssige Axialspannung

erreicht ist.

F = Axialkraft (N)

Ï zul = ZulĂ€ssige Spannung (N/mm2)

A = Querschnitt der Rohrwandung (mm2)

F = Axialkraft (N)

Ï zul = ZulĂ€ssige Spannung (N/mm2)

A = Querschnitt der Rohrwandung (mm2)

nach oben

KnicklÀnge bei Erreichen der elastischen Knickspannung

Auf Grund Ihrer schlanken Form sind Rohre auch knickgefĂ€hrdet. Bei ĂŒberschreiten der elastischen Knickspannung (Grenzschlankheitsgrad

nach Euler), kann es zum Versagen der Rohrleitung fĂŒhren.

Grenzschlankheitsgrad nach Euler

KnicklÀnge bei gelenkiger Lagerung - Eulerfall 2

KnicklÀnge bei fest eingespannter Lagerung

Eulerfall 4

Ïk,p = Knickspannung bei Grenzschlankheitsgrad (N/mm2)

E = E-Modul (N/mm2)

λ p = Grenzschlankheitsgrad (-)

Ï d,zul = Zul. Druckspannung (N/mm2)

L k = KnicklÀnge (mm)

I = FlÀchentrÀgheitsmoment (mm4)

A = Rohrquerschnitt (mm2)

Ï zul = Zul. Knickspannung (N/mm2)

d a = RohrauĂendurchmesser (mm)

d i = Rohrinnendurchmesser (mm)

Ïk,p = Knickspannung bei Grenzschlankheitsgrad (N/mm2)

E = E-Modul (N/mm2)

λ p = Grenzschlankheitsgrad (-)

Ï d,zul = Zul. Druckspannung (N/mm2)

L k = KnicklÀnge (mm)

I = FlÀchentrÀgheitsmoment (mm4)

A = Rohrquerschnitt (mm2)

Ï zul = Zul. Knickspannung (N/mm2)

d a = RohrauĂendurchmesser (mm)

d i = Rohrinnendurchmesser (mm)

Das erste Diagramm zeigt den Verlauf des Grenzschlankheitsgrads in AbhÀngigkeit der Knickspannung.

Die AbhÀngigkeit der freien KnicklÀnge von der Knickspannung beim Grenzschlankheitsgrad von Stahlrohren, zeigt das zweite

Diagramm.

nach oben

Ausgleich von RohrlÀngenverÀnderungen [1]

Durch eingebaute Dehnungskomponenten können die auftretenden Spannungen und KrÀfte auf die Lagerelemente (Bauwerk) verringert

werden.

Dehnungskomponenten:

- Biegeschenkel - L- oder Z-Bögen

- U-Bögen

- Lyra-Bögen (Omega-Bögen)

- Kompensatoren

Bei Biegeschenkel ist die Biegespannung an der Einspannstelle fĂŒr die AusladelĂ€nge LA maĂgebend. Auf Grund der Belastung durch

den Innendruck, ist fĂŒr die zulĂ€ssige Biegespannung des Biegeschenkels nur noch eine geringere Spannung anzusetzen.

nach oben

L-Bogen

WÀrmedehnungen können im Leitungsverlauf durch L-Bogen (Biegeschenkel) aufgenommen werden.

L

A,L = BiegeschenkellÀnge (mm)

E

= E-Modul (N/mm

2)

Îl

= WĂ€rmedehnung (mm)

d

a = RohrauĂendurchmesser (mm)

C

L = Werkstoffkonstante (-)

Ï

zul = zul. Spannung (N/mm

2)

K

= Werkstoffkennwert (N/mm

2)

Μ

N = Ausnutzung der Berechnungsspannung (-) = 0,85

S

= Sicherheit (-) = 1,5

i = Spannungserhöhungsfaktor (-)

L

A,L = BiegeschenkellÀnge (mm)

E

= E-Modul (N/mm

2)

Îl

= WĂ€rmedehnung (mm)

d

a = RohrauĂendurchmesser (mm)

C

L = Werkstoffkonstante (-)

Ï

zul = zul. Spannung (N/mm

2)

K

= Werkstoffkennwert (N/mm

2)

Μ

N = Ausnutzung der Berechnungsspannung (-) = 0,85

S

= Sicherheit (-) = 1,5

i = Spannungserhöhungsfaktor (-)

nach oben

U-Bogen

Die LÀngenausdehnung beim U-Bogen wird auf zwei Rohre aufgeteilt, dadurch verringert sich die AusladelÀnge.

LA,U = AusladelÀnge (mm)

C U = Werkstoffkonstante (-)

Îl = WĂ€rmedehnung (mm)

d a = RohrauĂendurchmesser (mm)

E = E-Modul (N/mm2)

Ï zul = zul. Spannung (N/mm2) - siehe oben

LA,U = AusladelÀnge (mm)

C U = Werkstoffkonstante (-)

Îl = WĂ€rmedehnung (mm)

d a = RohrauĂendurchmesser (mm)

E = E-Modul (N/mm2)

Ï zul = zul. Spannung (N/mm2)) - siehe oben

nach oben

Vorspannung von L- bzw. U-Bogen

Wird der L- bzw. U-Bogen vorgespannt, so verringert sich die Dehnungsaufnahme bzw. die AuslandelÀnge wie folgt.

Îl = WĂ€rmedehnung mit Vorspannung (mm)

Îl 0 = WĂ€rmedehnung ohne Vorspannung (mm)

x = Vorspannung (%)

L A = AusladelÀnge mit Vorspannung (mm)

L A,0 = AusladelÀnge ohne Vorspannung (mm)

Îl = WĂ€rmedehnung mit Vorspannung (mm)

Îl 0 = WĂ€rmedehnung ohne Vorspannung (mm)

x = Vorspannung (%)

L A = AusladelÀnge mit Vorspannung (mm)

L A,0 = AusladelÀnge ohne Vorspannung (mm)

[1]

Wagner: Rohrleitungstechnik

nach oben

WĂ€rme- und Temperaturverluste

Formeln und Berechnungsprogramme zu WĂ€rme- und Temperaturverluste

Die Formel und Berechnungsprogramme fĂŒr den WĂ€rme und Temperaturverlust auf dieser Website, finden sie auf folgenden Seiten:

- WĂ€rmeleitung einer Rohrleitung

- Radialer Temperaturverlauf einer

Rohrleitung mit Isolierung

- Axialer Temperaturverlauf in einer

Rohrleitung

- WĂ€rmeĂŒbergangskoeffizienten fĂŒr Gase -

Tabellenwerte

- WĂ€rmeĂŒbergangskoeffizienten fĂŒr

FlĂŒssigkeiten - Tabellenwerte

- Berechnung der

WĂ€rmeĂŒbergangskoeffizienten bei erzwungener Konvektion

- Berechnung der

WĂ€rmeĂŒbergangskoeffizienten bei freier Konvektion

- WĂ€rmeleitung erdverlegter

Rohrleitungen

- AbkĂŒhl- und Einfrierzeit von

Rohrleitungen

Berechnungsprogramme

- Berechnung einer isolierten

Rohrleitung

- Berechnung des axialen Temperaturverlaufs

in einer Rohrleitung

- Berechnung des

mittleren WĂ€rmeĂŒbergangskoeffizienten bei erzwungener Konvektion

- Berechnung des WĂ€rme- und

Temperaturverlusts von isolierten BehÀltern bei verÀnderlicher Mediumtemperatur

- Berechnung der Temperatur an der

AuĂenflĂ€che eines Lagersattels bei einer isolierten Leitung

nach oben

StĂŒtzweiten

FĂŒr einfache Rohrsysteme kann die StĂŒtzweitenberechnung nach folgenden Kriterien erfolgen:

Begrenzung der Spannung:

Bei voller Ausnutzung der Rohrspannung durch den Innendruck, wird eine zulĂ€ssige Biegespannung von 40 N/mmÂČ angesetzt. Wird die

Rohrleitung durch den Innendruck nicht voll belastet, kann eine höhere Spannung angesetzt werden.

Begrenzung durch maximale Durchbiegung:

Als zulÀssige Durchbiegung werden folgende Werte angesetzt:

†DN 50 - fzul = 3 mm

> DN 50 - fzul = 5 mm

Zur Bestimmung der StĂŒtzweite werden die unten aufgefĂŒhrten BiegetrĂ€geranordnungen zugrunde gelegt.

nach oben

Anhaltswerte des spez. Gewichts fĂŒr die der Streckenlasten bei Rohrleitungen

MaĂgebende Belastungen sind das Rohreigengewicht, DĂ€mmung und das RohrfĂŒllgewicht. ZusĂ€tzlich könne noch Schnee- und Windlasten zu

berĂŒcksichtigen sein.

|

Werkstoff |

spez. Gewicht |

| Rohr |

Stahl |

7800 kg/m3 |

| Rohr |

Aluminium |

2700 kg/m3 |

| Rohr |

Kupfer |

8900 kg/m3 |

| Rohr |

Kunststoff |

ca. 1300 kg/m3 |

| Medium |

Wasser |

1000 kg/m3 |

| Medium |

Luft |

ca. 1,2 kg/m3 |

| DĂ€mmstoff |

Mineralwolle |

ca. 120 kg/m3 |

| DĂ€mmstoff |

Armafelx |

ca. 100 kg/m3 |

| DĂ€mmstoff |

Steinwolle |

ca. 50 kg/m3 |

| Blechmantel |

Stahl 1,0 mm |

7,85 kg/m2 |

| Blechmantel |

Stahl 2,0 mm |

15,7 kg/m2 |

| Blechmantel |

Aluminium 1,0 mm |

2,7 kg/m2 |

| Blechmantel |

Aluminium 2,0 mm |

5,4 kg/m3 |

nach oben

StĂŒtzweite von Rohrleitungen bei Streckenlasten

Die Berechnung der StĂŒtzweite wird vereinfacht auf die beiden FĂ€lle als BiegetrĂ€ger mit gelenkiger oder fest eingespannter Lagerung

berechnet.

Die Annahme einer fest eingespannten Lagerung trifft nur in wenigen AusnahmefĂ€llen zu, z. B. Anschluss eines kurzen RohrstĂŒckes an einen

groĂen steifen BehĂ€lter. Die unten aufgefĂŒhrten Formeln berĂŒcksichtigen nur die Streckenlasten, sind gegenĂŒber der DINEN 13480 aber

einfacher zu handhaben, da die Ergebnisse nicht iterativ berechnet werden mĂŒssen.

nach oben

StĂŒtzweite bei gegebener Durchbiegung

L = StĂŒtzlĂ€nge (mm)

E = E-Modul (N/mm2)

I = FlÀchentrÀgheitsmoment (mm4)

f max = zul. Durchbiegung (mm) - †DN 50 = 3 mm / > DN 50 = 5 mm

q = Streckenlast (N/mm)

L = StĂŒtzlĂ€nge (mm)

E = E-Modul (N/mm2)

I = FlÀchentrÀgheitsmoment (mm4)

f max = zul. Durchbiegung (mm) - †DN 50 = 3 mm / > DN 50 = 5 mm

q = Streckenlast (N/mm)

nach oben

StĂŒtzweite bei gegebener zulĂ€ssiger Biegespannung

L = StĂŒtzlĂ€nge (mm)

E = E-Modul (N/mm2)

I = FlÀchentrÀgheitsmoment (mm4)

Ï zul = zul. Biegespannung (N/mm2)

q = Streckenlast (N/mm)

L = StĂŒtzlĂ€nge (mm)

E = E-Modul (N/mm2)

I = FlÀchentrÀgheitsmoment (mm4)

Ï zul = zul. Biegespannung (N/mm2)

q = Streckenlast (N/mm)

nach oben

StĂŒtzweitenberechnung nach DIN EN 13480 Anhang Q - Streckenlast und Einzellast

Bei der StĂŒtzweitenberechnung nach DIN EN 13480 Anhang Q werden Streckenlasten und Einzellasten berĂŒcksichtigt, z. B. durch

Armaturen.

Achtung: Bei gleichzeitiger Belastung durch Streckenlast und Einzellast, können die Gleichungen nicht

nach der StĂŒtzweite aufgelöst werden, sondern diese mĂŒssen iterativ gelöst werden.

Ln,i = StĂŒtzlĂ€nge, KraglĂ€nge (mm)

f = zul. Durchbiegung (mm)- †DN 50 = 3 mm / > DN 50 = 5 mm

F = Einzellast (N)

E = E-Modul (N/mm2)

I = TrÀgheitsmoment (mm4)

W = Widerstandsmoment (mm3)

q = Streckenlast (N/mm)

i = Spannungserhöhungsfaktor (-)

nach oben

Spannungserhöhungsfaktor i

|

Formfaktor H |

Spannungs-

erhöhungsfaktor i (℠1) |

|

| gerades Rohr |

1 |

1 |

|

| Rohrbogen |

|

|

|

| Gepresstes Einschweiss-ReduzierstĂŒck |

|

α in Grad |

|

| T-StĂŒck mit auf- bzw. eingeschweiĂtem oder ausgehalstem Stutzen |

|

|

|

| Gepresstes Einschweiss T-StĂŒck |

|

|

|

| Widerstandsmoment Stutzen |

s x als kleinerer Wert von sx1 = s und sx2 = i*sA |

nach oben

Rohrleitungsabstand

Mindestabstand zum Bauwerk und benachbarten Rohrleitungen

Zur Montage der Rohrleitungen und DĂ€mmung sowie zu Instandhaltungszwecken ist nach DIN 4140 zwischen AuĂenkontur der Rohrleitung

und

- benachbarten Rohrleitungen

- AusrĂŒstungen und Aggregaten

- Baukörper (Decken, WÀnde, TrÀger)

ein Zwischenraum von mindestens 100 mm erforderlich.

nach oben

nach oben

Rohrleitungsabstand bei angeflanschten Rohrleitungen

Zur Minimierung der AbstÀnde bei angeflanschten Rohrleitungen, sind die Flanschverbindungen versetzt anzuordnen.

Abstand s = Isolierdicke

Abstand x = SchraubenlÀnge + 30 mm

Abstand a = > 100 mm

nach oben

Achsabstand der Rohrleitungen an Absperrklappen

|

Nennweite |

|

40 |

50 |

65 |

80 |

100 |

125 |

150 |

200 |

250 |

300 |

| Achsabstand a (mm) |

290 |

300 |

350 |

365 |

380 |

410 |

440 |

500 |

575 |

620 |

Schallpegelberechnung von Armaturen fĂŒr Gase und FlĂŒssigkeiten

Die unten aufgefĂŒhrten Formel zur Berechnung der Schalldruckpegel beziehen sich auf industrielle Rohrleitungen.

Schallpegelberechnung von Armaturen fĂŒr Gase und DĂ€mpfe

Die Berechnung des Schalldruckpegels von Armaturen erfolgt nach VDMA 24422.

Gesamtschallpegel

Schalldruckpegelanteil, abhÀngig vom Durchfluss-Koeffizienten kvs und dem Eintrittsdruck

P1.

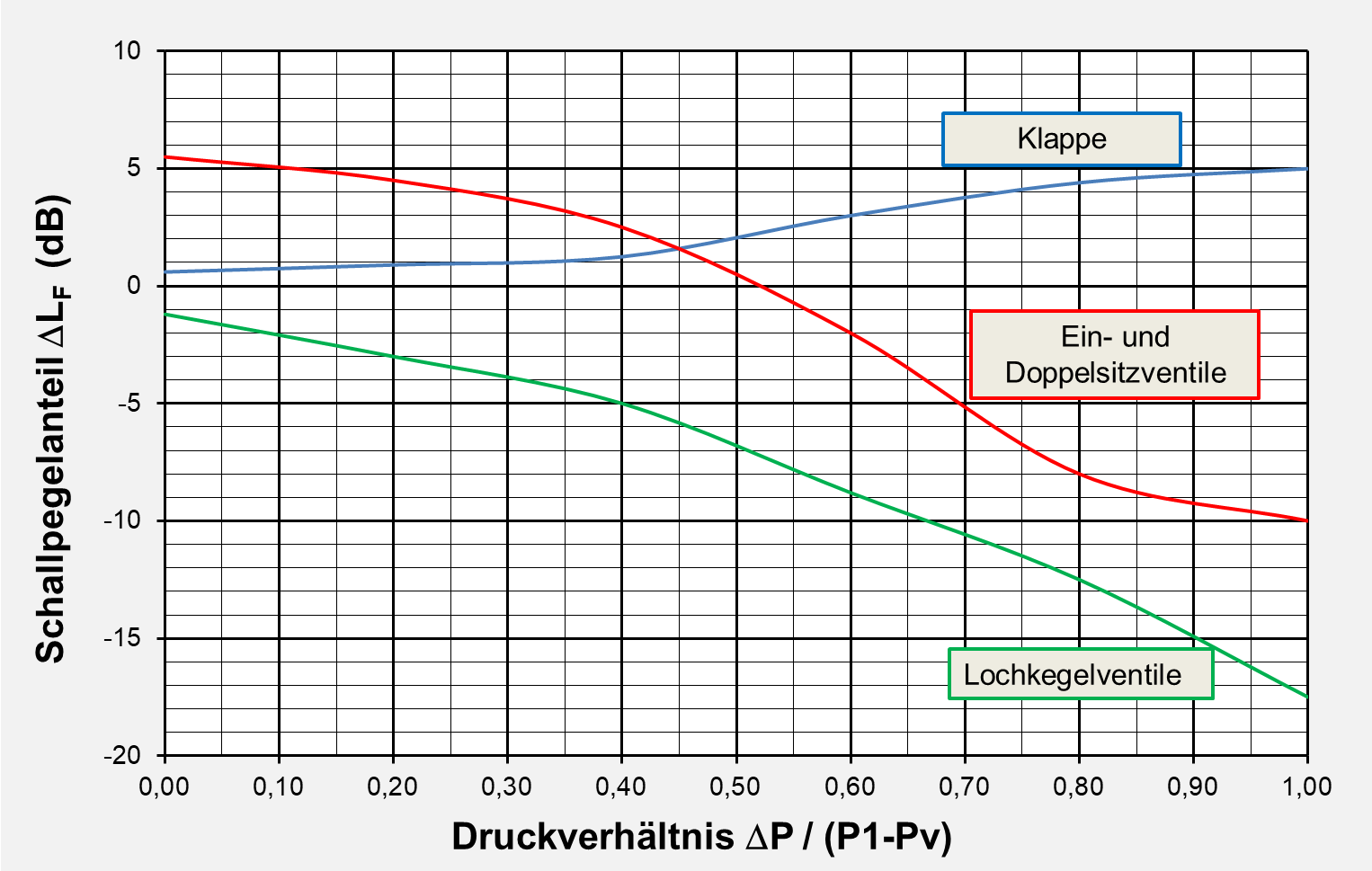

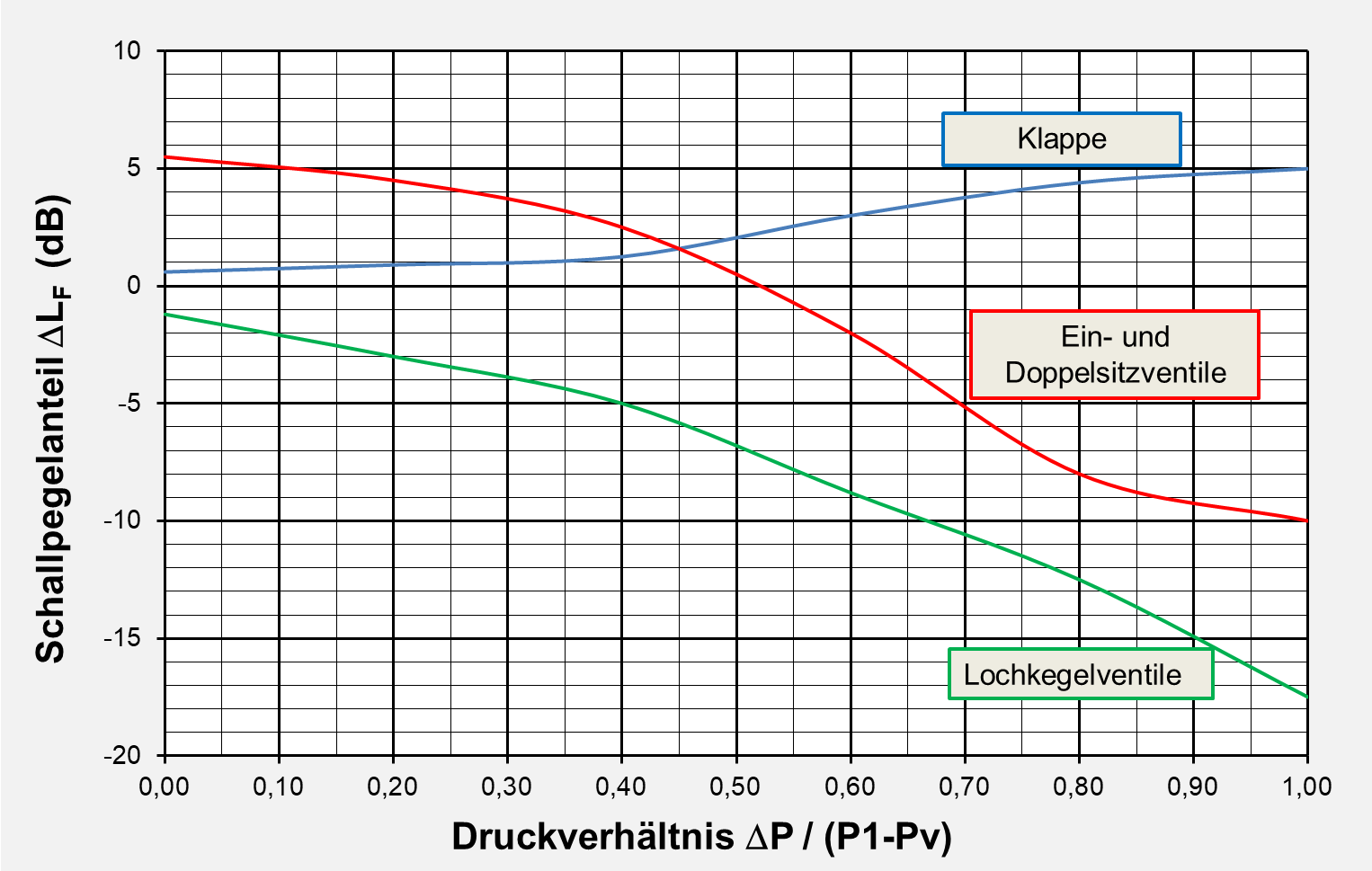

Schalldruckpegelanteil, abhÀngig vom DruckverhÀltnis zwischen Ein- und Austritt, bezogen auf ein

kritisches DruckverhÀltnis P2 / P1 = 0,546.

Schalldruckpegelanteil, abhÀngig von der Eintrittstemperatur T1 und der Normdichte

ÏN.

Armaturenspezifischer Schalldruckpegelanteil

Je nach Bauart ist der charakteristische Schalldruckpegelanteil aus den Herstellerunterlagen zu entnehmen. Ist im

Planungsstadium der Armaturentyp noch nicht bekannt, kann mit dem im Diagramm dargestellten Wert gerechnet

werden.

SchalldÀmmung der Armaturenwandung

Bei der Berechnung des Schalldruckpegels ist bereits eine Bezugswanddicke berĂŒcksichtigt. Weicht die tatsĂ€chliche

Anschlusswanddicke von e40 ab, ist der Korrekturfaktor RR erforderlich.

| Nennweite DN |

â€40 |

50 |

80 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

| Bezugswanddicke e40 (mm) |

2,6 |

2,9 |

3,2 |

3,6 |

4,5 |

6,3 |

7,1 |

8 |

11 |

14,2 |

ZulÀssige Austrittsgeschwindigkeit

Die Formel fĂŒr den Gesamtschallpegel setzt voraus, dass die Austrittsgeschwindigkeit Ma †0,3 eingehalten

wird.

LA = Gesamtschalldruckpegel (dB)

ÎL A1G = Schalldruckpegelanteil des Durchfluss-Koeffizienten kvs und dem Eintrittsdruck P1

ÎL A2G = Schalldruckpegelanteil des DruckverhĂ€ltnis P1 zu P2

ÎL A3G = Schalldruckpegelanteil der Eintrittstemperatur und Normdichte

ÎL G = Armaturenspezifischer Schalldruckpegelanteil

ÎR R = SchalldĂ€mmung der Armaturenwandung

k vs = Durchflusskoeffizient (m3/h)

P 1 = Eintrittsdruck (bar)

P 2 = Austrittsdruck (bar)

T 1 = Eintrittstemperatur (K)

Ï N = Normdichte (kg/m3)

e 40 = Bezugswanddicke (mm)

e S = Anschlusswanddicke (mm)

a 2 = Austrittsgeschwindigkeit (m/s)

a F = Schallgeschwindigkeit (m/s)

nach oben

Schallpegelberechnung von Armaturen fĂŒr FlĂŒssigkeiten

Die Berechnung des Schalldruckpegels von Armaturen erfolgt nach VDMA 24422.

Gesamtschallpegel

Schalldruckpegelanteil, abhÀngig vom Durchfluss-Koeffizienten kvs und der Druckdifferenz

P1 - Pv.

KavitationsabhÀngiger Schalldruckpegelanteil

Mit der armaturenspezifischen KenngröĂe zv (akustischer Beiwert) kann bestimmt werden, ob kavitationsfreie oder

-behaftete Strömung vorliegt, in AbhÀngigkeit Auslastungsgrad der Armatur. Einige typische Kennlinien sind in dem folgenden

Diagramm dargestellt, bzw. sollten in den Herstellerunterlagen enthalten sein.

Kavitationsfreie Strömung

Kavitationsbehaftete Strömung

Schalldruckpegelanteil, abhĂ€ngig von der Dichte ÏG.

Armaturenspezifischer Schalldruckpegelanteil

Je nach Bauart ist der charakteristische Schalldruckpegelanteil aus den Herstellerunterlagen zu entnehmen. Ist im

Planungsstadium der Armaturentyp noch nicht bekannt, kann mit dem im Diagramm dargestellten Wert gerechnet

werden.

SchalldÀmmung der Armaturenwandung

Bei der Berechnung des Schalldruckpegels ist bereits eine Bezugswanddicke berĂŒcksichtigt. Weicht die tatsĂ€chliche

Anschlusswanddicke von e40 ab, ist der Korrekturfaktor RR erforderlich.

| Nennweite DN |

â€40 |

50 |

80 |

100 |

150 |

200 |

250 |

300 |

400 |

500 |

| Bezugswanddicke e40 (mm) |

2,6 |

2,9 |

3,2 |

3,6 |

4,5 |

6,3 |

7,1 |

8 |

11 |

14,2 |

ZulÀssige Austrittsgeschwindigkeit

Die Formeln fĂŒr den Gesamtschallpegel gelten fĂŒr eine Austrittsgeschwindigkeit von:

LA = Gesamtschalldruckpegel (dB)

ÎL A1F = Schalldruckpegelanteil des Durchfluss-Koeffizienten kvs und der Druckdifferenz

P1-Pv

ÎL A2F = KavitationsabhĂ€ngiger Schalldruckpegelanteil

ÎL A3F = Schalldruckpegelanteil abhĂ€ngig von der Dichte

ÎL F = Armaturenspezifischer Schalldruckpegelanteil

ÎR R = SchalldĂ€mmung der Armaturenwandung

k vs = Durchflusskoeffizient 100% Ăffnung (m3/h)

k v = Durchflusskoeffizient bei anteiliger Ăffnung (m3/h)

Y v = Auslastungsgrad (-)

z v = akustischer Beiwert (-)

X F = DruckverhÀltnis (-)

P 1 = Eintrittsdruck (bar)

P 2 = Austrittsdruck (bar)

P v = Siededruck der FlĂŒssigkeit (bar)

ÎP = Druckdifferenz P1-P2 (bar)

Ï kw = Dichte von Kaltwasser bei Raumtemperatur (kg/m3)

Ï 0 = Dichte bei Betriebsbedingungen (kg/m3)

e 40 = Bezugswanddicke (mm)

e S = Anschlusswanddicke (mm)

a 2 = Austrittsgeschwindigkeit (m/s)

nach oben

Strömungsrauschen in der Rohrleitung bei Gasen

Das Strömungsrauschen in der Rohrleitung wird hauptsÀchlich durch die Strömungsgeschwindigkeit des Fluides bestimmt. Nach VDI 3733

kann der Schallleistungspegel in der Rohrleitung bei einer Strömungsgeschwindigkeit < 0,3 Ma wie folgt berechnet werden.

LRi = Schallleistungspegel (dB(A))

w R = Strömungsgeschwindigkeit (m/s)

P 0 = Betriebsdruck (bar)

d i = Rohrinnendurchmesser (mm)

R = Gaskonstante (J/(kg*K))

T 0 = Betriebstemperatur (K)

Îș = Adiabaten Exponent (-)

nach oben