Berechnung von Wellen und Achsen

Wellendurchmesser

Wellendurchmesser bei Biegebelastung

Allgemeine Biegespannungs-Formel

Wellen-AuĂendurchmesser einer Vollwelle bei Biegung

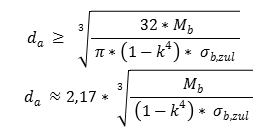

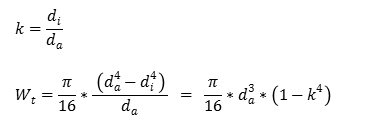

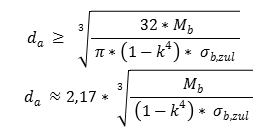

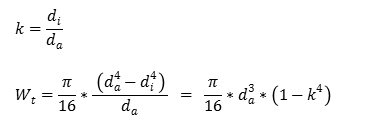

Wellen-AuĂendurchmesser einer Hohlwelle bei Biegung

Widerstandsmoment einer Hohlachse bei Biegung

Wellen-Innendurchmesser einer Hohlachse bei Biegung

Ďb = Biegespannung (N/mm²)

M b = Biegemoment (Nmm)

W b = Widerstandsmoment bei Biegung (mmÂł)

d a = Wellen-AuĂendurchmesser (mm)

d i = Wellen-Innendurchmesser (mm)

Ď b,zul = zulässige Biegespannung (N/mm²)

k = Durchmesser-Verhältnis (-)

Ďb = Biegespannung (N/mm²)

M b = Biegemoment (Nmm)

W b = Widerstandsmoment bei Biegung (mmÂł)

d a = Wellen-AuĂendurchmesser (mm)

d i = Wellen-Innendurchmesser (mm)

Ď b,zul = zulässige Biegespannung (N/mm²)

k = Durchmesser-Verhältnis (-)

nach oben

nach oben

Wellen mit gleicher Festigkeit - Angeformte Wellen

GroĂe und schwere Wellen werden aus GewichtsgrĂźnden häufig als Träger mit gleicher Festigkeit ausgebildet.

Der oben ermittelte Durchmesser, bei Biegebelastung, ist nur an der Stelle mit dem hĂśchsten Biegemoment erforderlich.

An allen anderen Querschnittsstellen kann der Durchmesser entsprechend dem auftretenden Biegemomentes kleiner sein.

Somit ergibt sich ein RotationskĂśrper, der durch eine kubische Parabel begrenzt ist. Die Achse wird durch zylindrische oder kegelige Abstufungen ausgebildet.

Wellendurchmesser bei gegebenem Biegemoment

Wellendurchmesser bei gegebener Auflagerkraft

da,x = Wellen-AuĂendurchmesser (mm)

M b,x = Biegemoment (Nmm)

Ď b,zul = zulässige Biegespannung (N/mm²)

F a = Auflagerkraft (N)

x = Abstand von der Lagerkraft

da,x = Wellen-AuĂendurchmesser (mm)

M b,x = Biegemoment (Nmm)

Ď b,zul = zulässige Biegespannung (N/mm²)

F a = Auflagerkraft (N)

x = Abstand von der Lagerkraft

nach oben

Wellendurchmesser bei Torsionsbelastung

Allgemeine Torsionsspannungs-Formel

Wellen-AuĂendurchmesser einer Vollwelle bei Torsion

Wellen-AuĂendurchmesser einer Hohlwelle bei Torsion

Widerstandsmoment einer Hohlwelle bei Torsion

Widerstandsmoment einer Welle bei Torsion mit Passfedernut

Wellen-Innendurchmesser einer Hohlwelle bei Torsion

Ďb = Torsionsspannung (N/mm²)

M t = Torsionsmoment (Nmm)

W t = Widerstandsmoment bei Torsion (mmÂł)

d a = Wellen-AuĂendurchmesser (mm)

d i = Wellen-Innendurchmesser (mm)

Ď t,zul = zulässige Torsionsspannung (N/mm²)

k = Durchmesser-Verhältnis (-)

W t = polares Widerstandsmoment der Welle mit Passfedernut (mm3)

D i = Durchmesser ohne Passfedernut (mm)

Ďb = Torsionsspannung (N/mm²)

M t = Torsionsmoment (Nmm)

W t = Widerstandsmoment bei Torsion (mmÂł)

d a = Wellen-AuĂendurchmesser (mm)

d i = Wellen-Innendurchmesser (mm)

Ď b,zul = zulässige Torsionsspannung (N/mm²)

k = Durchmesser-Verhältnis (-)

W t = polares Widerstandsmoment der Welle mit Passfedernut (mm3)

D i = Durchmesser ohne Passfedernut (mm)

nach oben

Wellendurchmesser bei Biege- und Torsionsbelastung

Vergleichsmoment aus Biege- und Torsionsmoment

Wellen-AuĂendurchmesser bei Vollwellen

Wellen-AuĂendurchmesser bei Hohlwellen

Wellen-Innendurchmesser bei Hohlwellen

Mv = Vergleichsmoment aus Biege- und Torsionsmoment (Nmm)

M b = Biegemoment (Nmm)

M t = Torsionsmoment (Nmm)

Ď b,zul = zulässige Biegespannung (N/mm²)

Ď b,zul = zulässige Torsionsspannung (N/mm²)

Ď = Faktor fĂźr Festigkeitshyphothese

NH = 1 - SH = 2 - GEH = 1,73

d a = Wellen-AuĂendurchmesser (mm)

d i = Wellen-Innendurchmesser (mm)

k = Durchmesser-Verhältnis (-)

Mv = Vergleichsmoment aus Biege- und Torsionsmoment (Nmm)

M b = Biegemoment (Nmm)

M t = Torsionsmoment (Nmm)

Ď b,zul = zulässige Biegespannung (N/mm²)

Ď b,zul = zulässige Torsionsspannung (N/mm²)

Ď = Faktor fĂźr Festigkeitshyphothese

NH = 1 - SH = 2 - GEH = 1,73

d a = Wellen-AuĂendurchmesser (mm)

d i = Wellen-Innendurchmesser (mm)

k = Durchmesser-Verhältnis (-)

nach oben

Verdrehung

Verdrehung bei Torsionsbelastung

Verdrehwinkel einer glatten Welle

Verdrehwinkel bei abgesetzten Wellen

Bogenlänge

Scherwinkel

Wellen-AuĂendurchmesser wenn Ď = 0,25° je m Wellenlänge

Wellen-AuĂendurchmesser bei maximaler Verdrehung

Ď = Verdrehwinkel (°)

M t = Torsionsmoment (Nmm)

Ď t = Torsionsspannung (N/mm²)

G = Schubmodul (N/mm²)

b = Bogenlänge (mm)

γ = Scherwinkel (°)

W p = polares Widerstandsmoment (mm3)

d a = Wellen-AuĂendurchmesser (mm)

r = da / 2 = Wellenradius (mm)

L = Wellenlänge (mm)

I t = polares Flächenträgheitsmoment (mm4)

k A = Anwendungsfaktor (-)

P = Nennleistung der Welle (W)

n = Wellendrehzahl (U/min)

Ď = Verdrehwinkel (°)

M t = Torsionsmoment (Nmm)

Ď t = Torsionsspannung (N/mm²)

G = Schubmodul (N/mm²)

b = Bogenlänge (mm)

γ = Scherwinkel (°)

W p = polares Widerstandsmoment (mm3)

d a = Wellen-AuĂendurchmesser (mm)

r = da / 2 = Wellenradius (mm)

L = Wellenlänge (mm)

I t = polares Flächenträgheitsmoment (mm4)

k A = Anwendungsfaktor (-)

P = Nennleistung der Welle (W)

n = Wellendrehzahl (U/min)

nach oben

Zulässige Verformungen

Zulässige Durchbiegung und Verdrehung fßr Wellen und Achsen

| max. Durchbiegung |

| Wellen und Achsen allgemein, f max bezogen auf Stßtzlänge (Biegung) |

f max â 0,33 mm/m |

| Wellen und Achsen im Maschinenbau |

f max â 0,3 mm/m |

| Wellen und Achsen im Werkzeugmaschinenbau |

f max â 0,2 mm/m |

| Wellen und Achsen im Landmaschinenbau |

f max â 0,5 mm/m |

| Wellen von Elektromotoren - xl=Luftspalt |

f max â 0,2...0,3 *xL |

| Wellen mit Zahnrad an Eingriffsstelle - m=Normalmodul |

f max â 0,005*m |

| Schneckenwelle an Eingriffsstelle - dm=Mittelkreisdurchmesser |

f max â 0,001*dm |

| max. Neigung |

| Gleitlager einstellbar |

tan β max â 10*10-4 |

| Gleitlager einstellbar |

tan β max â 10*10-4 |

| Gleitlager nicht einstellbar |

tan β max â 3*10-4 |

| Wälzlager, Radial-Rillenkugellager |

tan β max â 10*10-4 |

| Wälzlager, Radial-Zylinderrollenlager |

tan β max â 2*10-4 |

| Wellen mit ungehärtetem Zahnrad an Eingriffsstelle |

tan β max â 1*10-4 |

| Wellen mit gehärtetem Zahnrad an Eingriffsstelle |

tan β max â 1*10-4 |

| Industriegetriebe schwere Anwendung - Modul = 5 oder Zahnbreite = 50 mm |

tan β max â 4*10-4 |

| Industriegetriebe schwere Anwendung - Modul > 5 oder Zahnbreite > 50 mm |

tan β max â 1,5*10-4 |

| max. Verdrehung |

| Wellen allgemein, Ď max bezogen auf Verdrehlänge (Torsion) |

Ď max â 0,25°/m |

| Lagerabstand |

| Lagerabstand bei gegebenem Wellendurchmesser |

L = 300...400 * d 0,5 |

nach oben

Wellendurchmesser bzw. Lagerabstand bei zul. Durchbiegung

Der erforderliche Wellendurchmesser bzw. Lagerabstand kann berechnet werden unter der Annahme, einer frei aufliegenden Welle mit einer Punktlast in der

Mitte der Welle und durchgehendem gleichen Durchmesser.

Erforderlicher Wellendurchmesser

Erforderlicher Wellendurchmesser bei E-Modul 210000 N/mm²

Erforderlicher Lagerabstand

Erforderlicher Lagerabstand bei E-Modul 210000 N/mm²

d = Wellendurchmesser (mm)

F = Belastung in der Mitte der Welle (N)

l = Lagerabstand (mm)

E = E-Modul (N/mm²)

f zul = zul. Wellendurchbiegung (mm/m) - siehe Tabelle oben

d = Wellendurchmesser (mm)

F = Belastung in der Mitte der Welle (N)

l = Lagerabstand (mm)

E = E-Modul (N/mm²)

f zul = zul. Wellendurchbiegung (mm/m) - siehe Tabelle oben

nach oben

Nabenabmessungen

Richtwerte fĂźr Wellen-Nabenverbindungen

d = Wellendurchmesser

| VerÂbindungsÂart |

NabenÂauĂenÂdurchmesser |

NabenÂlänge |

| GrauÂguss |

Stahl, GS |

GrauÂguss |

Stahl, GS |

| PassÂfederÂverbindung |

2,0...2,2 * d |

1,8...2,0 * d |

1,6...2,1 * d |

1,1...1,4 * d |

| Keilwelle, Zahnwelle |

1,8...2,0 * d |

1,8...2,0 * d |

1,0...1,3 * d |

0,6...0,9 * d |

| LängsÂbewegliche Nabe |

1,8...2,0 * d |

1,6...1,8 * d |

2,0...2,2 * d |

1,8...2,0 * d |

| PolygonÂverbindung |

1,6...1,8 * d |

1,3...1,6 * d |

1,8...2,0 * d |

1,6...1,8 * d |

| PressÂverband |

2,2...2,6 * d |

2,0...2,5 * d |

1,2...1,5 * d |

0,8...1,0 * d |

| Spann-, Klemm-, KeilÂverbindung |

2,0...2,2 * d |

1,8...2,0 * d |

1,6...2,0 * d |

1,2...1,5 * d |

nach oben

Kerbformzahl - Kerbwirkungszahl

Berechnung Kerbformzahl Flachstab

Berechnungsprogramm zur Berechnung der Kerbformzahl fĂźr einen Flachstab, mit verschiedene Geometrien und Belastungsarten.

nach oben

Berechnung Kerbformzahl Rundstab

Berechnungsprogramm zur Berechnung der Kerbformzahl fĂźr einen Rundstab, mit verschiedene Geometrien und Belastungsarten.

nach oben

Kerbwirkungszahl

Zur Auslegung dynamisch beanspruchter Bauteile wird die Kerbwirkungszahl βk als Verhältnis der Dauerfestigkeit ĎD eines glatten, polierten Stabes zur

Dauerfestigkeit ĎDk der glatten gekerbten Probe herangezogen. Die Kerbwirkungszahl βk ist abhängig von der Beanspruchungsart, der Kerbform sowie vom Werkstoff und wird

experimentell ermittelt.

Kerbwirkungszahlen

Berechnungsprogramm zur Berechnung der Kerbwirkungszahl fĂźr verschiedene Geometrien und Belastungsarten.

Rundstab abgesetzt

|

Rundstab mit Rundkerbe

|

Sicherungsring Nut

|

Rundstab mit Passfesder

|

Rundstab mit Pressverbindung

|

| Kerbform |

|

Biegung

βkb |

Torsion

βkt |

| QuerÂbohrung |

|

1,7...2,0

d/D=0,14 |

1,7...2.0

d/d=0,14 |

| PassÂfedernut |

|

1,8...2,5 |

1,3...2,2 |

| AusÂlaufnut |

|

1,3...1,5 |

1,3...2,2 |

| KeilÂwelle parallele Flanken |

|

1,4...2,3 |

1,9...3,1 |

| KerbÂzahnÂwellen |

|

1,6...2,6 |

1,9...3,1 |

| KegelÂspannringe |

|

1,6 |

1,4 |

nach oben

Einflussfaktoren auf die Dauerfestigkeit

Einflussfaktoren auf die Dauerfestigkeit

Bei der Berechnung der Dauerfestigkeit eines Bauteils sind verschiedene Einflussfaktoren zu berĂźcksichtigen:

- Technologischer GrĂśĂeneinflussfaktor K1

Der Faktor K1 berßcksichtigt, dass die erreichbare Härte beim Vergßten bzw. Einsatzhärten mit steigendem Durchmesser abnimmt.

- Geometrischer GrĂśĂeneinflussfaktor K2

Der geometrische GrĂśĂeneinflussfaktor K2 berĂźcksichtigt, dass bei grĂśĂer werdendem Durchmesser oder Dicken die Biegewechselfestigkeit in die Zug/Druckwechselfestigkeit

Ăźbergeht und analog auch die Torsionswechselfestigkeit sinkt.

Berechnung von:

- Technologischer GrĂśĂeneinflussfaktor K1

- Geometrischer GrĂśĂeneinflussfaktor K2

nach oben

Einflussfaktor Oberflächenrauigkeit

Der Einflussfaktor Kf der Oberflächenrauheit, berßcksichtigt den zusätzlichen Einfluss der Rauheit auf die Ürtlichen Spannungen und damit auf die Dauerfestigkeit

des Bauteils.

Zug-Druck und Biegung

Torsion

KfĎ = Zug-Druck Oberflächenrauigkeitsfaktor (-)

K fĎ = Torsion Oberflächenrauigkeitsfaktor (-)

Ď b(deff) = Zugfestigkeit (N/mm²)

Rz = mittl. Rauigkeit (Îźm)

bei Walzhaut Rz=200 Îźm

Ď B(dB) = Zugfestigkeit Bezugsdurchmesser (N/mm²)

K1 (deff) = Technologischer Einflussfaktor (-)

KfĎ = Zug-Druck Oberflächenrauigkeitsfaktor (-)

K fĎ = Torsion Oberflächenrauigkeitsfaktor (-)

Ď b(deff) = Zugfestigkeit (N/mm²)

Rz = mittl. Rauigkeit (Îźm)

bei Walzhaut Rz=200 Îźm

Ď B(dB) = Zugfestigkeit Bezugsdurchmesser (N/mm²)

K1 (deff) = Technologischer Einflussfaktor (-)

nach oben

Einflussfaktor fßr Oberflächenverfestigung Kv

Der Einflussfaktor der Oberflächenverfestigung Kv berßcksichtigt den Einfluss (Eigenspannung, Härte) des veränderten Oberflächenzustandes durch das jeweilige

technologische Verfahren auf die Dauerfestigkeit.

Bei Durchmesser grĂśĂer 40 mm ist Kv = 1.

| OberÂflächenÂverfestigung |

DurÂchmesser |

Kv Faktor |

| Nitrieren |

8...25 |

1,15...1,25 |

| 25...40 |

1,10...1,15 |

| EinsatzÂhärten |

8...25 |

1,20...2,10 |

| 25...40 |

1,10...1,50 |

| KarboÂnitrierÂhärten |

8...25 |

1,10...1,90 |

| 25...40 |

1,00...1,40 |

| Rollen |

7...25 |

1,20...1,40 |

| 25...40 |

1,10...1,25 |

| KugelÂstrahlen |

7...25 |

1,10...1,30 |

| 25...40 |

1,10...1,20 |

InÂduktivÂhärten

FlammÂhärten |

7...25 |

1,20...1,60 |

| 25...40 |

1,10...1,40 |

nach oben

Gesamt-Einflussfaktor

Gesamteinflussfaktor

Zug-Druck und Biegung

Torsion

KĎ = Gesamteinflussfaktor Ď (-)

K Ď = Gesamteinflussfaktor Ď (-)

β Ď = Kerbwirkungszahl Ď (-)

β Ď = Kerbwirkungszahl Ď (-)

K 2 = Geometrischer Einflussfaktor (-)

K f,Ď = Einflussfaktor Oberflächenrauheit Ď (-)

K f,Ď = Einflussfaktor Oberflächenrauheit Ď (-)

K v = Einflussfaktor Oberflächenverfestigung (-)

KĎ = Gesamteinflussfaktor Ď (-)

K Ď = Gesamteinflussfaktor Ď (-)

β Ď = Kerbwirkungszahl Ď (-)

β Ď = Kerbwirkungszahl Ď (-)

K 2 = Geometrischer Einflussfaktor (-)

K f,Ď = Einflussfaktor Oberflächenrauheit Ď (-)

K f,Ď = Einflussfaktor Oberflächenrauheit Ď (-)

K v = Einflussfaktor Oberflächenverfestigung (-)

nach oben

Gestaltfestigkeit

Belastungs- und Spannungsarten

Ď

N = Normalspannung (N/mm²) - Zug/Druck

F

N = Normalkraft (N)

A

= Querschnittsfläche (mm²)

Ď

t = Torsionsspannung (N/mm²)

M

t = Torsionsmoment (Nmm)

W

t = Torsions-Widerstandsmoment (mmÂł)

Ď

b = Biegespannung (N/mm²)

M

b = Biegemoment (Nmm)

W

b = Biege-Widerstandsmoment (mmÂł)

Ď

a = Spannungsamplitude (N/mm²)

Ď

m = Mittelspannung (N/mm²)

Ď

o = Oberspannung (N/mm²)

Ď

u = Unterspannung (N/mm²)

Ď

N = Normalspannung (N/mm²) - Zug/Druck

F

N = Normalkraft (N)

A

= Querschnittsfläche (mm²)

Ď

t = Torsionsspannung (N/mm²)

M

t = Torsionsmoment (Nmm)

W

t = Torsions-Widerstandsmoment (mmÂł)

Ď

b = Biegespannung (N/mm²)

M

b = Biegemoment (Nmm)

W

b = Biege-Widerstandsmoment (mmÂł)

Ď

a = Spannungsamplitude (N/mm²)

Ď

m = Mittelspannung (N/mm²)

Ď

o = Oberspannung (N/mm²)

Ď

u = Unterspannung (N/mm²)

nach oben

Vergleichs-Mittelspannung bei mehrachsiger Beanspruchung

Vergleichs-Mittelspannungen

Ďmv = Vergleichs-Mittelspannung (N/mm²)

Ď mv = Torsion-Vergleichs-Mittelspannung (N/mm²)

Ď zdm = Zug-Druck-Mittelspannung (N/mm²)

Ď bdm = Biege-Mittelspannung (N/mm²)

Ď m = Torsion-Mittelspannung (N/mm²)

Ďmv = Vergleichs-Mittelspannung (N/mm²)

Ď mv = Torsion-Vergleichs-Mittelspannung (N/mm²)

Ď zdm = Zug-Druck-Mittelspannung (N/mm²)

Ď bdm = Biege-Mittelspannung (N/mm²)

Ď m = Torsion-Mittelspannung (N/mm²)

nach oben

Gestalt-Dauerfestigkeit gekerbter Stab - einachsige Beanspruchung

Die Bauteilfestigkeit des gekerbten Stabs, unter BerĂźcksichtigung der o. g. Einflussfaktoren, berechnet sich nach folgenden Formeln:

Zug-Druck-Wechselfestigkeit

Biege-Wechselfestigkeit

Torsions-Wechselfestigkeit

nach oben

Mittelspannungsempfindlichkeit

Zug-Druck

Biegung

Torsion

ĎzdĎK = Mittelspannungsempfindlichkeit Zug-Druck (-)

Ď bĎK = Mittelspannungsempfindlichkeit Biegung (-)

Ď ĎK = Mittelspannungsempfindlichkeit Torsion (-)

Ď zdWK = Zug-Druck Bauteilwechselfestigkeit (N/mm²)

Ď bWK = Biegung Bauteilwechselfestigkeit (N/mm²)

Ď ĎWK = Torsion Bauteilwechselfestigkeit (N/mm²)

Ď B(deff) = Zugfestigkeit bezogen auf deff (N/mm²)

ĎzdĎK = Mittelspannungsempfindlichkeit Zug-Druck (-)

Ď bĎK = Mittelspannungsempfindlichkeit Biegung (-)

Ď ĎK = Mittelspannungsempfindlichkeit Torsion (-)

Ď zdWK = Zug-Druck Bauteilwechselfestigkeit (N/mm²)

Ď bWK = Biegung Bauteilwechselfestigkeit (N/mm²)

Ď ĎWK = Torsion Bauteilwechselfestigkeit (N/mm²)

Ď B(deff) = Zugfestigkeit bezogen auf deff (N/mm²)

nach oben

Spannungsamplitude der Bauteilfestigkeit

Wenn Ďmv bzw. Ďmv konstant

Zug-Druck

Biegung

Torsion

Wenn Ďmv/Ďzd,ba bzw. Ďmv/ĎĎa konstant

Wenn Ďmv/Ďzd,ba bzw. Ďmv/ĎĎa konstant

Zug-Druck

Biegung

Torsion

ĎzdADK = Zug-Druck Bauteilausschlagfestigkeit (N/mm²)

Ď bADK = Biege Bauteilausschlagfestigkeit (N/mm²)

Ď ĎADK = Torsion Bauteilausschlagfestigkeit (N/mm²)

Ď zdWK = Zug-Druck Bauteilwechselfestigkeit (N/mm²)

Ď bWK = Biege Bauteilwechselfestigkeit (N/mm²)

Ď ĎWK = Torsion Bauteilwechselfestigkeit (N/mm²)

Ď zdĎK = Mittelspannungsempfindlichkeit Zug-Druck (-)

Ď bĎK = Mittelspannungsempfindlichkeit Biegung (-)

Ď ĎK = Mittelspannungsempfindlichkeit Torsion (-)

Ď mv = Vergleichs-Mittelspannung (N/mm²)

Ď mv = Torsion Vergleichs-Mittelspannung (N/mm²)

Ď zda = Zug-Druck Ausschlagspannung aus der Beanspruchung (N/mm²)

Ď ba = Biege-Ausschlagspannung aus der Beanspruchung (N/mm²)

Ď Ďa = Torsion-Ausschlagspannung aus der Beanspruchung (N/mm²)

ĎzdADK = Zug-Druck Bauteilausschlagfestigkeit (N/mm²)

Ď bADK = Biege Bauteilausschlagfestigkeit (N/mm²)

Ď ĎADK = Torsion Bauteilausschlagfestigkeit (N/mm²)

Ď zdWK = Zug-Druck Bauteilwechselfestigkeit (N/mm²)

Ď bWK = Biege Bauteilwechselfestigkeit (N/mm²)

Ď ĎWK = Torsion Bauteilwechselfestigkeit (N/mm²)

Ď zdĎK = Mittelspannungsempfindlichkeit Zug-Druck (-)

Ď bĎK = Mittelspannungsempfindlichkeit Biegung (-)

Ď ĎK = Mittelspannungsempfindlichkeit Torsion (-)

Ď mv = Vergleichs-Mittelspannung (N/mm²)

Ď mv = Torsion Vergleichs-Mittelspannung (N/mm²)

Ď zda = Zug-Druck Ausschlagspannung aus der Beanspruchung (N/mm²)

Ď ba = Biege-Ausschlagspannung aus der Beanspruchung (N/mm²)

Ď Ďa = Torsion-Ausschlagspannung aus der Beanspruchung (N/mm²)

nach oben

Sicherheit gegen ErmĂźdungsbruch

Ausschlagspannung aus der Beanspruchung

Sicherheit

- nur Biegung

- nur Torsion

Ďa = Ausschlagspannung (N/mm²)

Ď o = Oberspannung (N/mm²) - max. Spannung

Ď u = Unterspannung (N/mm²) - min. Spannung

Ď zda = Zug-Druck-Ausschlagspannung (N/mm²)

Ď ba = Biege-Ausschlagspannung (N/mm²)

Ď Ďa = Torsion-Ausschlagspannung (N/mm²)

Ď zdADK = Zug-Druck Bauteilausschlagfestigkeit (N/mm²)

Ď bADK = Biege Bauteilausschlagfestigkeit (N/mm²)

Ď ĎADK = Torsion Bauteilausschlagfestigkeit (N/mm²)

S = Sicherheit gegen ErmĂźdungsbruch (-)

Ďa = Ausschlagspannung (N/mm²)

Ď o = Oberspannung (N/mm²) - max. Spannung

Ď u = Unterspannung (N/mm²) - min. Spannung

Ď zda = Zug-Druck-Ausschlagspannung (N/mm²)

Ď ba = Biege-Ausschlagspannung (N/mm²)

Ď Ďa = Torsion-Ausschlagspannung (N/mm²)

Ď zdADK = Zug-Druck Bauteilausschlagfestigkeit (N/mm²)

Ď bADK = Biege Bauteilausschlagfestigkeit (N/mm²)

Ď ĎADK = Torsion Bauteilausschlagfestigkeit (N/mm²)

S = Sicherheit gegen ErmĂźdungsbruch (-)

nach oben

Kritische Drehzahl

Biegeeigenfrequenz [1]

Die auf die Welle wirkenden zusätzlichen Belastungen (Zahnkräfte, Querkräfte usw.) sind bei der Biegesteifigkeit der Welle nicht zu berßcksichtigen.

Ď = Winkelgeschwindigkeit (rad/s)

C = Biegesteifigkeit der Welle (N/m)

m = Einzelmasse (Scheibe) (kg)

f k = Kritische Eigenfrequenz (Hz)

F G = Gewichtskraft der Einzelmasse (N)

f G = Durchbiegung der Welle durch die Einzelmasse (m)

g = Erdbeschleunigung 9,81 (m/s²)

n k = Kritische Drehzahl (1/min)

E = E-Modul (N/mm²)

I = Biege-Trägheitsmoment (mm4)

L = Lagerabstand (mm)

a = Abstand Masse zum Lager (mm)

b = Abstand Masse zum Lager (mm)

Ď = Winkelgeschwindigkeit (rad/s)

C = Biegesteifigkeit der Welle (N/m)

m = Einzelmasse (Scheibe) (kg)

f k = Kritische Eigenfrequenz (Hz)

F G = Gewichtskraft der Einzelmasse (N)

f G = Durchbiegung der Welle durch die Einzelmasse (m)

g = Erdbeschleunigung 9,81 (m/s²)

n k = Kritische Drehzahl (1/min)

E = E-Modul (N/mm²)

I = Biege-Trägheitsmoment (mm4)

L = Lagerabstand (mm)

a = Abstand Masse zum Lager (mm)

b = Abstand Masse zum Lager (mm)