Berechnung der Hertzsche Pressung,

Platten, Scheiben sowie der Knickung

Pressung

Flächen- und Lagerpressung

Flächenpressung

Lagerpressung

Lagerpressung

p = Flächenpressung (N/mm²)

F

= Belastung (N)

b

= Breite (mm)

l

= Länge (mm)

d

= Lagerdurchmesser (mm)

p = Flächenpressung (N/mm²)

F

= Belastung (N)

b

= Breite (mm)

l

= Länge (mm)

d

= Lagerdurchmesser (mm)

Zulässige Pressungswerte N/mm² - [1]

| Werkstoffart |

ruhende Belastung |

schwellende Belastung |

Zähe

Werkstoffe |

|

|

SprĂśde

Werkstoffe |

|

|

σdF = Druck FlieĂgrenze (N/mm²)

σ

dB = Bruchfestigkeit (N/mm²)

nach oben

Hertzsche Pressung -

Die Hertzsche Pressung ist gĂźltig bei:

- lineare, elastische, homogene und isotrope Werkstoffe

- Kontaktfläche eben und klein gegenßber den Abmessungen der KÜrper

- Reibungsfreiheit, keine Schubspannung in der Kontaktfläche

Festigkeitswerte fĂźr Hertzsche Pressung

PunktberĂźhrung Kugel - Kugel

bei Stahl mit μ = 0,3

Berßhrungsfläche

bei Stahl mit μ = 0,3

Gesamtabplattung - Näherung der beiden KÜrper

PunktberĂźhrung Kugel - Ebene

PunktberĂźhrung Kugel - Ebene

Bei der Ebene wird r2 ∞ somit wird r = r1

Punktberßhrung Kugel - konkave Fläche

Radius r2 wird negativ r2 < 0

p0 = Druck in der Mitte der Berßhrungsfläche - (N/mm²)

r

1,2 = KrĂźmmungsradius KĂśrper 1,2 (mm)

F

= Druckbelastung (N)

μ

= Querzahl (Poisson-Zahl) (-)

E

1,2 = E-Modul KĂśrper 1,2 (mm)

a

= Radius der Druckfläche (mm)

δ

= Gesamtabplattung (mm)

>

p0 = Druck in der Mitte der Berßhrungsfläche - (N/mm²)

r

1,2 = KrĂźmmungsradius KĂśrper 1,2 (mm)

F

= Druckbelastung (N)

μ

= Querzahl (Poisson-Zahl) (-)

E

1,2 = E-Modul KĂśrper 1,2 (mm)

a

= Radius der Druckfläche (mm)

δ

= Gesamtabplattung (mm)

>

nach oben

LinienberĂźhrung Zylinder - Zylinder

Berßhrungsfläche

bei Stahl mit μ = 0,3

Punktberßhrung Zylinder - Ebene

PunktberĂźhrung Zylinder - Ebene

Bei der Ebene wird r2 ∞ somit wird r = r1

Formeln gleich wie bei Zylinder - Zylinder

p0 = Druck in der Mitte der Berßhrungsfläche - (N/mm²)

r

1,2 = KrĂźmmungsradius KĂśrper 1,2 (mm)

F

= Druckbelastung (N)

μ

= Querzahl (Poisson-Zahl) (-)

E

1,2 = E-Modul KĂśrper 1,2 (mm)

a

= Halbe Breite der Druckfläche (mm)

l

= Länge der Druckfläche (mm)

p0 = Druck in der Mitte der Berßhrungsfläche - (N/mm²)

r

1,2 = KrĂźmmungsradius KĂśrper 1,2 (mm)

F

= Druckbelastung (N)

μ

= Querzahl (Poisson-Zahl) (-)

E

1,2 = E-Modul KĂśrper 1,2 (mm)

a

= Halbe Breite der Druckfläche (mm)

l

= Länge der Druckfläche (mm)

nach oben

Platten

Die folgenden Gleichungen fĂźr Platten sind nur gĂźltig unter der Voraussetzung

- Plattendicke klein zur Flächenabmessung

- Durchbiegung klein zur Flächenabmessung

Rechteckplatte mit gleichmäĂiger Belastung

Gelenkig gelagert Rand

Spannungen Plattenmitte

Durchbiegung Plattenmitte

Eckkräfte

Eingespannter Rand

Eingespannter Rand

Spannungen Plattenmitte

Durchbiegung Plattenmitte

max. Spannungen Mitte am langen Rand

p = Flächenbelastung (N/mm²)

a = Halbe Plattenlänge (lange Seite) (mm)

b = Halbe Plattenbreite (kurze Seite) (mm)

h = Plattendicke (mm)

E = E-Modul (N/mm²)

σx = Spannung in x-Richtung (N/mm²)

σy = Spannung in y-Richtung (N/mm²)

f = Durchbiegung (mm)

F = Eckkräfte (N)

C1,...g,e = Konstante (-)

Bei unten aufgefĂźhrtem Berechnungsprogramm werden die Konstanten ausgegeben.

p = Flächenbelastung (N/mm²)

a = Halbe Plattenlänge (lange Seite) (mm)

b = Halbe Plattenbreite (kurze Seite) (mm)

h = Plattendicke (mm)

E = E-Modul (N/mm²)

σx = Spannung in x-Richtung (N/mm²)

σy = Spannung in y-Richtung (N/mm²)

f = Durchbiegung (mm)

F = Eckkräfte (N)

C1,...g,e = Konstante (-)

Bei unten aufgefĂźhrtem Berechnungsprogramm werden die Konstanten ausgegeben.

nach oben

Kreisplatte mit gleichmäĂiger Belastung

Gelenkig gelagert Rand

Spannungen Plattenmitte

Durchbiegung Plattenmitte

Eingespannter Rand

Eingespannter Rand

Spannungen Plattenmitte

Durchbiegung Plattenmitte

Spannungen am Rand

p = Flächenbelastung (N/mm²)

R

= Plattenradius (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

f

= Durchbiegung (mm)

p = Flächenbelastung (N/mm²)

R

= Plattenradius (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

f

= Durchbiegung (mm)

nach oben

Kreisplatte mit Belastung in der Kreismitte

Die einwirkende Kraft in der Mitte, ist gleichmäĂig auf einer Kreisfläche mit Radius b verteilt.

p = Flächenbelastung (N/mm²)

F

= Kraft aus der Flächenbelastung (N)

b

= Belastungsradius (mm)

R

= Plattenradius (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

μ

= Querzahl (Poisson-Zahl) (-) (N/mm²)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

f

= Durchbiegung (mm)

p = Flächenbelastung (N/mm²)

F

= Kraft aus der Flächenbelastung (N)

b

= Belastungsradius (mm)

R

= Plattenradius (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

μ

= Querzahl (Poisson-Zahl) (-) (N/mm²)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

f

= Durchbiegung (mm)

nach oben

Elliptische Platte mit gleichmäĂiger Belastung

Randbedingung

a > b ( a = X-Richtung - b = Y-Richtung )

Eingespannter Rand

Spannungen Plattenmitte

Durchbiegung Plattenmitte

Spannungen am Ende der kleinen Achse

Spannungen am Ende der groĂen Achse

p = Flächenbelastung (N/mm²)

a

= groĂe Halbachse (mm)

b

= kleine Halbachse (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

μ

= Querzahl (Poisson-Zahl) (-) (N/mm²)

σ

x = Spannungen in X-Richtung (N/mm2)

σ

y = Spannungen in Y-Richtung (N/mm2)

f

= Durchbiegung (mm)

p = Flächenbelastung (N/mm²)

a

= groĂe Halbachse (mm)

b

= kleine Halbachse (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

μ

= Querzahl (Poisson-Zahl) (-) (N/mm²)

σ

x = Spannungen in X-Richtung (N/mm2)

σ

y = Spannungen in Y-Richtung (N/mm2)

f

= Durchbiegung (mm)

nach oben

Gleichseitige Dreieck-Platte mit gleichmäĂiger Belastung

Gelenkig gelagert Rand

Plattensteifigkeit

Spannung im Plattenschwerpunkt

Durchbiegung im Plattenschwerpunkt

Max. Spannungen tritt bei x=0,129*a und y=0 auf

p = Flächenbelastung (N/mm²)

a

= groĂe Halbachse (mm)

b

= kleine Halbachse (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

μ

= Querzahl (Poisson-Zahl) (-) (N/mm²)

σ

x = Spannungen in X-Richtung (N/mm2)

σ

y = Spannungen in Y-Richtung (N/mm2)

f

= Durchbiegung (mm)

p = Flächenbelastung (N/mm²)

a

= groĂe Halbachse (mm)

b

= kleine Halbachse (mm)

h

= Plattendicke (mm)

E

= E-Modul (N/mm²)

μ

= Querzahl (Poisson-Zahl) (-) (N/mm²)

σ

x = Spannungen in X-Richtung (N/mm2)

σ

y = Spannungen in Y-Richtung (N/mm2)

f

= Durchbiegung (mm)

nach oben

Scheiben

Bei Scheiben handelt es sich um Flächentragwerke, die in ihrer Ebene belastet werden.

Kreisscheibe mit gleichmäĂiger Streckenlast

Spannungen

q = Streckenlast (N/mm)

h

= Scheibendicke (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

q = Streckenlast (N/mm)

h

= Scheibendicke (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

Kreisscheibe bei gleichmäĂiger Erwärmung

Bei einer Kreisscheibe mit nicht eingespanntem Rand, ergeben sich keine Spannungen sondern nur Radialverschiebungen.

Mit eingespanntem Rand betragen die Spannungen folgende Werte.

σr =Radialspannung (N/mm2)

σt =Tangentialspannung (N/mm2)

E = E-Modul (N/mm2)

αt = Ausdehnungskoeffizient (1/K)

Δt = Temperaturdifferenz (°C)

τ

νrt = Querdehnungszahl (-)

σr =Radialspannung (N/mm2)

σt =Tangentialspannung (N/mm2)

E = E-Modul (N/mm2)

αt = Ausdehnungskoeffizient (1/K)

Δt = Temperaturdifferenz (°C)

τ

νrt = Querdehnungszahl (-)

nach oben

Kreisringscheibe mit gleichmäĂiger Streckenlast auĂen und innen

Spannungen

qa = Streckenlast auĂen (N/mm)

q

i = Streckenlast innen (N/mm)

r

a = AuĂenradius (mm)

r

i = Innenradius (mm)

r

= Radius Spannungsort (mm)

h

= Scheibendicke (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

qa = Streckenlast auĂen (N/mm)

q

i = Streckenlast innen (N/mm)

r

a = AuĂenradius (mm)

r

i = Innenradius (mm)

r

= Radius Spannungsort (mm)

h

= Scheibendicke (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

nach oben

Kreisringscheibe mit Schubbelastung

Einwirkende Schubspannung

Spannungen

τa = Schubbelastung auĂen (N/mm2)

τ

i = Schubbelastung innen (N/mm2)

r

a = AuĂenradius (mm)

r

i = Innenradius (mm)

r

= Radius Spannungsort (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

τa = Schubbelastung auĂen (N/mm2)

τ

i = Schubbelastung innen (N/mm2)

r

a = AuĂenradius (mm)

r

i = Innenradius (mm)

r

= Radius Spannungsort (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

Unendlich ausgedehnte Scheibe mit Bohrung

Innendruck in der Bohrung

Spannungen

qa = Streckenlast (N/mm)

p

= Druck in der Bohrung (N/mm²)

h

= Scheibendicke (mm)

r

i = Bohrungsradius (mm)

r

= Radius Spannungsort (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

qa = Streckenlast (N/mm)

p

= Druck in der Bohrung (N/mm²)

h

= Scheibendicke (mm)

r

i = Bohrungsradius (mm)

r

= Radius Spannungsort (mm)

σ

r = Radialspannung (N/mm2)

σ

t = Tangentialspannung (N/mm2)

τ

rt = Schubspannung (N/mm2)

nach oben

Beanspruchung umlaufender Bauteile durch Fliehkräfte

Wenn man die äuĂeren Kräfte an den Massenelementen ansetzt, lassen sich die Spannungen und Verformungen

mit der Winkelgeschwindigkeit ω ermitteln.

Winkelgeschwindigkeit

ω = Winkelgeschwindigkeit (1/s)

T = Zeit (s)

nsec = Drehzahl pro Sekunde (1/s)

nmin = Drehzahl pro Minute (1/min)

ω = Winkelgeschwindigkeit (1/s)

T = Zeit (s)

nsec = Drehzahl pro Sekunde (1/s)

nmin = Drehzahl pro Minute (1/min)

nach oben

Umlaufender Stab

Spannungen und Verformungen im Stab durch die Masse am Stabende mit dem Abstand l1.

Radialspannung im Abstand r

Verformung im Abstand r

σr = Radialspannung (N/m2)

u = Verformung im Abstand r (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

m = Masse am Stabende (kg)

A = Spannungsquerschnitts (m2)

E = E-Modul (N/m2)

l = Stablänge (m)

l1 = Abstand Massenschwerpunkt (m)

r = Abstand Spannungsquerschnitt (m)

σr = Radialspannung (N/m2)

u = Verformung im Abstand r (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

m = Masse am Stabende (kg)

A = Spannungsquerschnitts (m2)

E = E-Modul (N/m2)

l = Stablänge (m)

l1 = Abstand Massenschwerpunkt (m)

r = Abstand Spannungsquerschnitt (m)

nach oben

DĂźnnwandiger Ring

Tangentialspannung

Verformung

σt = Tangentialspannung (N/m2)

u = Verformung (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

R = Mittelradius Ring (m)

E = E-Modul (N/m2)

σt = Tangentialspannung (N/m2)

u = Verformung (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

R = Mittelradius Ring (m)

E = E-Modul (N/m2)

nach oben

Vollscheibe mit konstanter Dicke

Bei einer Scheibe ist die Scheibendicke klein im Verhältnis zum AuĂenradius der Scheibe.

FĂźr eine schmale Scheibe kann angenommen werden, dass die axiale Spannung σx=0 ist.

Radialspannung

Tangentialspannung

Verformung

Berechnungskonstante

σr = Radialspannung (N/m2)

σt = Tangentialspannung (N/m2)

u = Verformung (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

R = AuĂenradius (m)

r = Radius der Spannung bzw. Verformung (m)

E = E-Modul (N/m2)

ν = Querdehnungszahl (-) = 0,3

c1 = c3 = Berechnungskonstante (-)

σr = Radialspannung (N/m2)

σt = Tangentialspannung (N/m2)

u = Verformung (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

R = AuĂenradius (m)

r = Radius der Spannung bzw. Verformung (m)

E = E-Modul (N/m2)

ν = Querdehnungszahl (-) = 0,3

c1 = c3 = Berechnungskonstante (-)

nach oben

RingfĂśrmige Scheibe mit konstanter Dicke

Radialspannung Randbedingung

Radialspannung

Tangentialspannung

Verformung

Berechnungskonstante

σr = Radialspannung (N/m2)

σt = Tangentialspannung (N/m2)

u = Verformung (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

R = AuĂenradius (m)

r = Radius der Spannung bzw. Verformung (m)

ra = AuĂenradius der Scheibe (m)

ri = Innenradius der Scheibe (m)

E = E-Modul (N/m2)

ν = Querdehnungszahl (-) = 0,3

c1 = c3 = Berechnungskonstante (-)

σr = Radialspannung (N/m2)

σt = Tangentialspannung (N/m2)

u = Verformung (m)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

R = AuĂenradius (m)

r = Radius der Spannung bzw. Verformung (m)

ra = AuĂenradius der Scheibe (m)

ri = Innenradius der Scheibe (m)

E = E-Modul (N/m2)

ν = Querdehnungszahl (-) = 0,3

c1 = c3 = Berechnungskonstante (-)

nach oben

Dickwandiger Hohlzylinder

Infolge der behinderten Querdehnung, treten bei dickwandigen Hohlzylindern in Längsrichtung

zusätzlich Axialspannungen auf σx.

Radialspannung

Tangentialspannung

Axialspannung

σr = Radialspannung (N/m2)

σt = Tangentialspannung (N/m2)

σx = Axialspannung (N/m2)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

r = Radius der Spannung bzw. Verformung (m)

ra = AuĂenradius der Scheibe (m)

ri = Innenradius der Scheibe (m)

ν = Querdehnungszahl (-) = 0,3

σr = Radialspannung (N/m2)

σt = Tangentialspannung (N/m2)

σx = Axialspannung (N/m2)

ρ = Dichte (kg/m3)

ω = Winkelgeschwindigkeit (1/s)

r = Radius der Spannung bzw. Verformung (m)

ra = AuĂenradius der Scheibe (m)

ri = Innenradius der Scheibe (m)

ν = Querdehnungszahl (-) = 0,3

nach oben

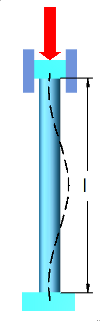

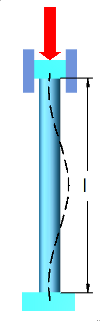

Knickung

Elastische Knickung - Euler

Je nach Schlankheitsgrad des Stabes wird die Berechnung in elastische oder unelastische Knickung eingeteilt.

Bei schlanken Stäben (λ > λp - elastischer Bereich) wird nach Euler gerechnet und bei gedrungenen Stäben

(λ < λp - unelastischer Bereich) nach Tetmajer bzw. Engesser.

Knickkraft und Knicklänge bei verschiedenen Lastfällen

Die Knickkraft ist die Kraft bei der das elastische Ausknicken beginnt.

| Lastfall 1 |

Lastfall 2 |

Lastfall 3 |

Lastfall 4 |

|

|

|

|

| lk = 2 * l |

lk = l |

lk = 0,7 * l |

lk = 0,5 * l |

|

|

|

|

Fk = Knickkraft (N)

E

= E-Modul (N/mm²)

= kleinstes axiales Trägheitsmoment (mm4 ) = kleinstes axiales Trägheitsmoment (mm4 )

l

k = Knicklänge (mm)

l

= Stablänge (mm)

|

nach oben

Knickspannung und Schlankheitsgrad

Die Knickspannung nach Euler ist von der Querschnittsform, Knicklänge und E-Modul abhängig, nicht von der Werkstofffestigkeit.

Knickung ist ein Stabilitätsproblem kein Spannungsproblem.

Schlankheitsgrad des Knickstabs

Knickspannung in Abhängigkeit vom Schlankheitsgrad - Eulerformel

Grenzschlankheitsgrad fĂźr die GĂźltigkeit der Eulerformel

Erforderliches Trägheitsmoment

λ = Schlankheitsgrad (-)

l

k = Knicklänge (mm)

i

= Trägheitsradius (mm)

I

= kleinstes axiales Trägheitsmoment (mm4 )

A

= Querschnitt (mm²)

σ

k = Knickspannung (N/mm2)

E

= E-Modul (N/mm²)

λ

p = Grenz-Schlankheitsgrad (-)

σ

dp = Druck-Streckgrenze (N/mm2)

λ = Schlankheitsgrad (-)

l

k = Knicklänge (mm)

i

= Trägheitsradius (mm)

I

= kleinstes axiales Trägheitsmoment (mm4 )

A

= Querschnitt (mm²)

σ

k = Knickspannung (N/mm2)

E

= E-Modul (N/mm²)

λ

p = Grenz-Schlankheitsgrad (-)

σ

dp = Druck-Streckgrenze (N/mm2)

nach oben

Unelastische Knickung - Tetmajer - Engesser

Bei Ăberschreiten der Proportionalitätsgrenze, gibt es keinen Zusammenhang zwischen Spannung und Dehnung.

In diesem Bereich, wenn der Schlankheitsgrad λ < λ p ist, ist die Eulerformel nicht mehr gĂźltig.

FĂźr diese im unelastischen Bereich stattfindenden Knickung gibt es folgende Formeln:

- Tetmajerformel

- Engesserformel

Der Anstieg der Spannungs-Dehnungslinien Ăźber der Streckgrenze, ist bei Tetmajer eine Gerade und bei Engesser

durch einen Tangentenmodul berĂźcksichtigt der durch die Streckgrenze begrenzt ist.

Mit der Engesserformel erhält man ein konservativeres Ergebnis (siehe Diagramm).

Knickspannung nach Tetmajer

| Werkstoff |

a |

b |

c |

| S235JR (St37) |

0 |

-1,14 |

335 |

| E295/E395 (St50/60) |

0 |

-0,62 |

335 |

| 5% Ni-Stahl |

0 |

-2,3 |

470 |

| GG20 |

0,053 |

-12 |

775 |

| Nadelholz |

0 |

-0,194 |

29,3 |

σk = Knickspannung (N/mm2)

λ

= Schlankheitsgrad (-)

a - b - c = Berechnungsfaktoren (-)

σ

dp = Druck-Streckgrenze (N/mm2)

E

= E-Modul (N/mm²)

σk = Knickspannung (N/mm2)

λ

= Schlankheitsgrad (-)

a - b - c = Berechnungsfaktoren (-)

σ

dp = Druck-Streckgrenze (N/mm2)

E

= E-Modul (N/mm²)

Knickspannung nach Engesser

Die Gleichung ist iterativ zu lĂśsen.

Knickspannungsverlauf fĂźr S235JR (St37) nach Euler, Tetmajer und Engesser

Knicksicherheit

Knicksicherheit

Sk = Knicksicherheit (-)

F

k = Knickkraft (N)

F

d = auftretende Druckkraft (N)

σ

k = Knickspannung (N/mm2)

σ

d = Druckspannung (N/mm2)

A

= Querschnittsfläche (mm²)

Sk = Knicksicherheit (-)

F

k = Knickkraft (N)

F

d = auftretende Druckkraft (N)

σ

k = Knickspannung (N/mm2)

σ

d = Druckspannung (N/mm2)

A

= Querschnittsfläche (mm²)

nach oben

= kleinstes axiales Trägheitsmoment (mm4 )

= kleinstes axiales Trägheitsmoment (mm4 )