Schraubenverbindung

Um Schraubenverbindungen rechnerisch und konstruktiv sicher auslegen zu kÜnnen, mßssen die Kräfte und Verformungen an Schrauben und verspannten Teilen sorgfältig

untersucht werden.

Man unterscheidet Axialkraft und Querkraft belastete Schraubenverbindungen (exzentrisch belastete Schraubenverbindungen werden hier nicht behandelt).

Berechnungsgang

- Berechnung der Betriebskraft bzw. der Klemmkraft.

- Aus der Klemmkraft, Setzkraft und Betriebskraft wird die Vorspannkraft errechnet.

- Festlegung des Schraubendurchmessers aus der Vorspannkraft.

- Berechnung der Nachgiebigkeit der Schraube und der verspannten Teile.

- Berechnung des Kräfteverhältnisses und Festlegung des Krafteinleitungsfaktors.

- Berechnung der Vergleichsspannung und der Ausschlagsspannung und mit den zul. Werten vergleichen.

- Wenn die zul. Werte Ăźberschritten werden, den Schraubendurchmesser erhĂśhen und die Berechnung ab der Nachgiebigkeit der Teile neu durchfĂźhren.

nach oben

nach oben

nach oben

Gewindenennwerte

Gewindeabmessungen Metrisches ISO Gewinde

Gewindeabmessungen in Abhängigkeit vom Gewindenenndurchmesser und der Steigung fßr metrische ISO Gewinde. Abmessungen in mm.

| Nenndurchmesser |

D = d |

| Steigung |

P |

| Gewindetiefe des Bolzengewindes |

h3 = 0,6134 * P = H * 17 / 24 |

| Gewindetiefe des Muttergewindes |

H1 = 0,5413 * P |

| Rundung |

R = 0,1443 * P |

| Flankendurchmesser |

d2 = D2 = d - 0,6495 * P |

| Kerndurchmesser des Bolzengewindes |

d3 = d - 1,22687 * P |

| Kerndurchmesser des Muttergewindes |

D1 = d - 1,0825 * P |

| Flankenwinkel |

60° |

| Steigungswinkel |

Ď = arctan[ P / (d2 * Ď)] |

| Spannungsquerschnitt |

As = (d2 + d3)2 * Ď / 16 |

| Spannungsdurchmesser |

ds = (d2 + d3) / 2 |

| Spannungsdurchmesser |

ds = (As * 4 / π )0,5 |

nach oben

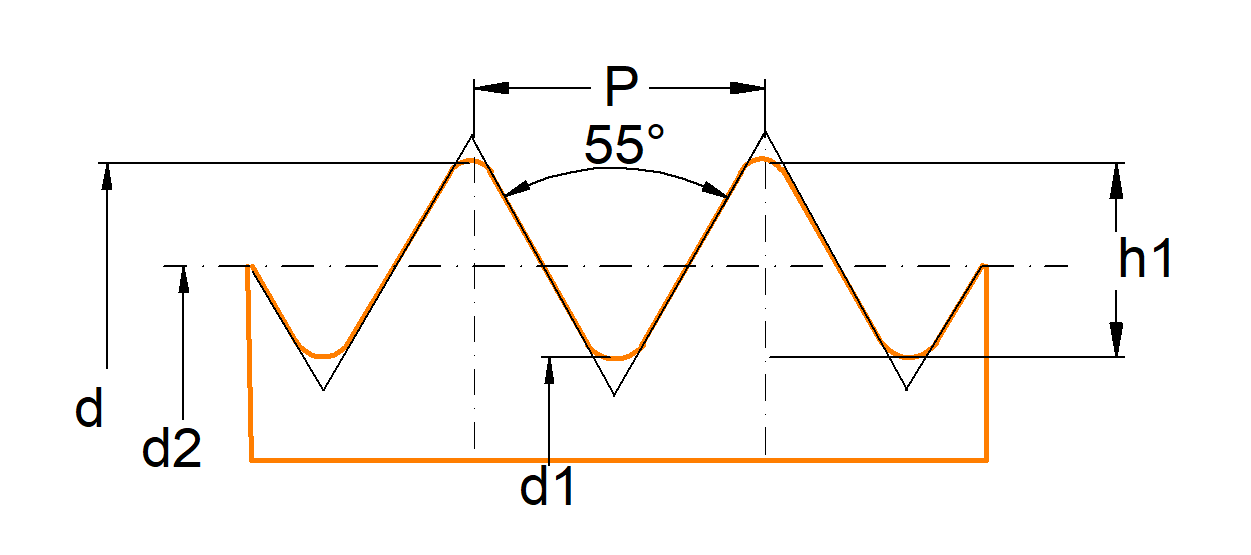

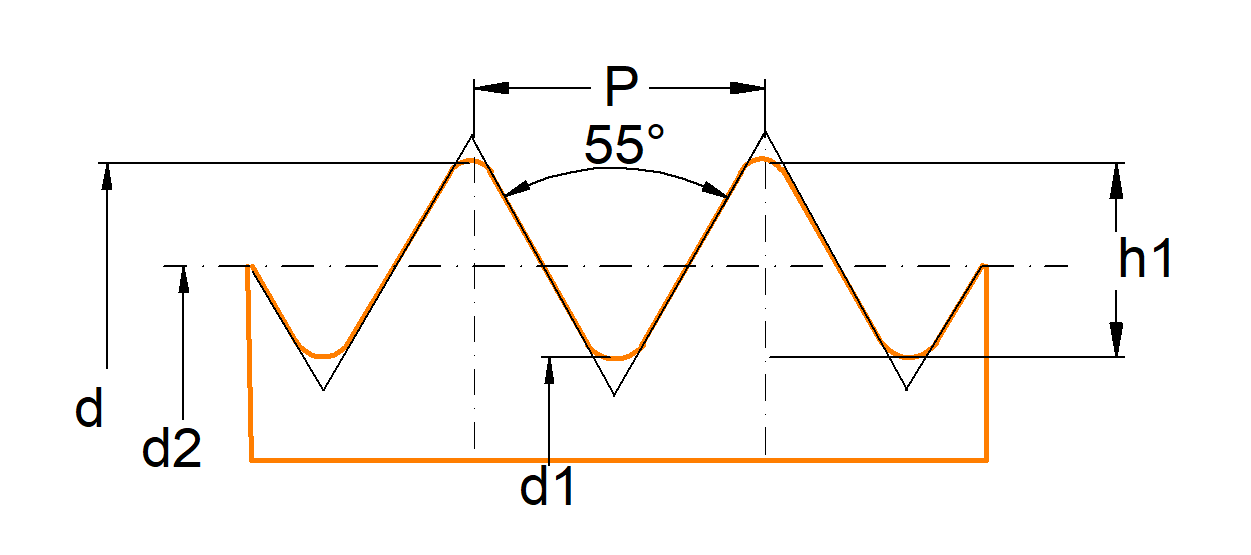

Gewindeabmessungen Whitworth Regelgewinde BSW

Das Whitworth Regelgewinde unterscheidet sich gegenßber dem Metrischen ISO Gewinde hauptsächlich durch den Flankenwinkel von 55°.

| Nenndurchmesser |

d |

| Gangzahl je inch |

Z |

| Steigung |

P = 2,54 / Z |

| Gewindetiefe |

h1 = 0,64 * P |

| Flankendurchmesser |

d2 = d - 0,6495 * P |

| Kerndurchmesser |

d1 = d - 1,28 * P |

| Flankenwinkel |

55° |

| Spannungsquerschnitt |

As = (d2 + d3)2 * Ď / 16 |

nach oben

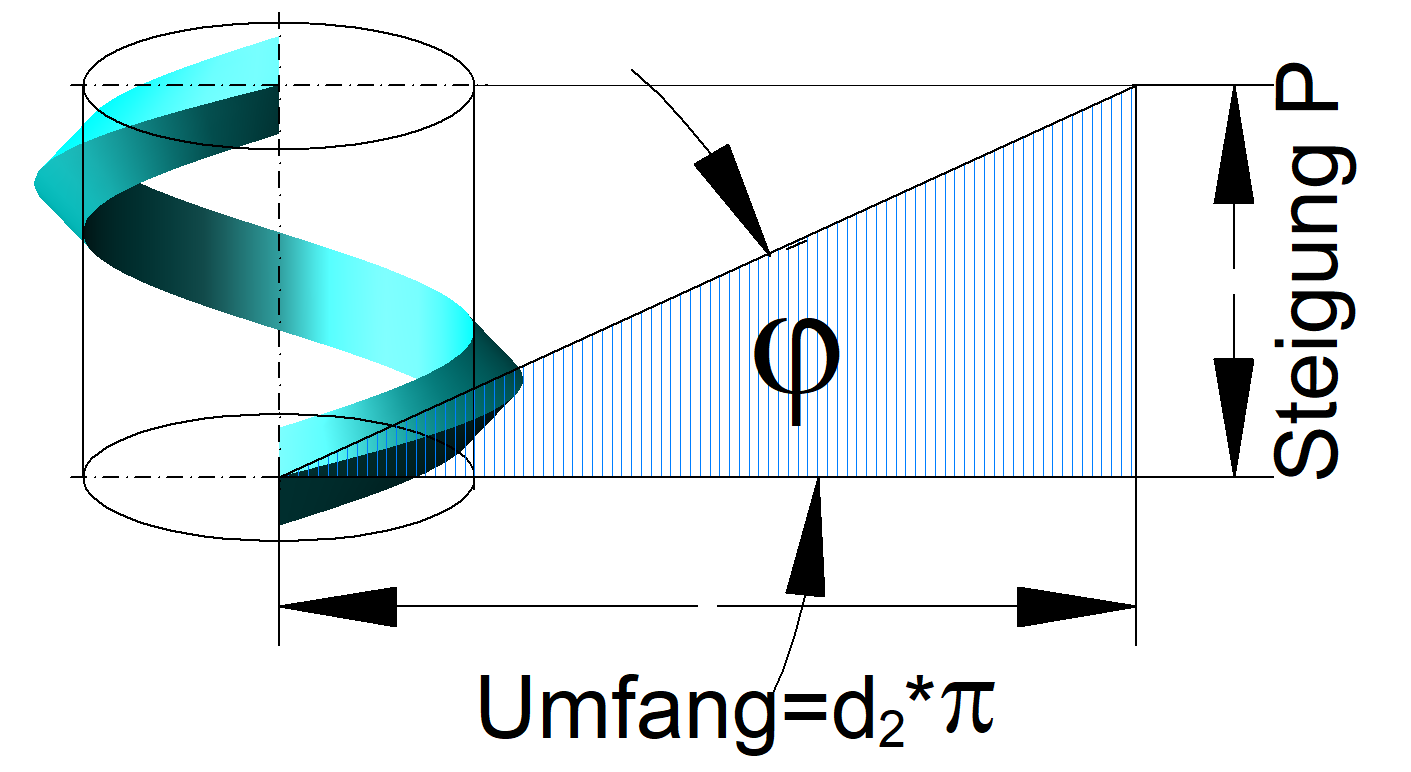

Steigungswinkel

Der Steigungswinkel besagt, wie weit das Gewinde pro 360° Drehung steigt. Ein Regelgewinde hat einen mittleren Steigungswinkel von ca. 3°.

Ď = Steigungswinkel (Grad)

P = Gewindesteigung (mm)

d 2 = Flankendurchmesser (mm)

Ď = Steigungswinkel (Grad)

P = Gewindesteigung (mm)

d 2 = Flankendurchmesser (mm)

nach oben

Gewindereibwinkel

Der Tangens des Reibungswinkels ist das Verhältnis von Reibungskraft zu Normalkraft in der Reibungsfläche,

mit denen der KĂśrper im Grenzzustand des Gleichgewichts belastet ist.

Er gibt die Neigung der resultierenden Kraft in der Reibungsfläche an.

Ď' = Gewindereibwinkel (Grad)

μG = Gewindereibwert (-)

β = Flankenwinkel (Grad)

Ď' = Gewindereibwinkel (Grad)

μG = Gewindereibwert (-)

β = Flankenwinkel (Grad)

nach oben

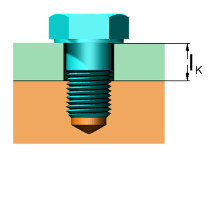

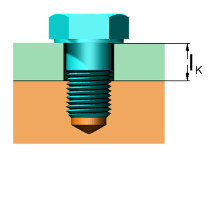

Klemmlänge

âŻDie Klemmlänge lK ist die freie Länge einer Schraube, die unter Spannung gedehnt wird; das bedeutet:

- In einer Durchgangsbohrung der Abstand zwischen dem Schraubenkopf und der Mutter.

- In einer Sackbohrung oder bei einer Stiftschraube der Abstand zwischen dem Kopf (Mutter) und dem ersten Gewindegang, der in die Gewindebohrung eingreift.

Die Klemmlänge bezeichnet auch die Gesamtlänge der unter Druck verbundenen Teile.

Zur Optimierung einer Schraubenverbindung sollte die Klemmlänge mindestens das Drei- bis Fßnffache des Schraubendurchmessers betragen. Durch ErhÜhung der Elastizität

des Befestigungselements werden die Eigenschaften der Verbindung erheblich verbessert.

nach oben

Nachgiebigkeit der Schraube

Gesamtnachgiebigkeit der Schraube

Durch das Anziehen der Schraubenverbindung wird die Schraube gedehnt und die verschraubten Bauteile gestaucht.

Die Nachgiebigkeit der Schraube und Bauteile hat einen Einfluss auf die Verteilung der Betriebskraft auf die die einzelnen Teile.

Die Schraubennachgiebigkeit wird ermittelt, in dem die Schraube in verschiedene Einzelelemente aufgeteilt wird.

Die einzelnen Schrauben Nachgiebigkeiten werden als in Reihe geschaltete Steifigkeiten berechnet.

δ S = elastische Nachgiebigkeit gesamte Schraube (mm/N)

δ K = elastische Nachgiebigkeit Schraubenkopf (mm/N)

δ s,i = elastische Nachgiebigkeit Schraubenschaft (mm/N)

δ fG = elastische Nachgiebigkeit freies Gewinde (mm/N)

δ GM = elastische Nachgiebigkeit Mutter- bzw. Flanschgewindegänge (mm/N)

δ S = elastische Nachgiebigkeit gesamte Schraube (mm/N)

δ K = elastische Nachgiebigkeit Schraubenkopf (mm/N)

δ s,i = elastische Nachgiebigkeit Schraubenschaft (mm/N)

δ fG = elastische Nachgiebigkeit freies Gewinde (mm/N)

δ GM = elastische Nachgiebigkeit Mutter- bzw. Flanschgewindegänge (mm/N)

nach oben

Schraubenkopf

Fßr den Schraubenkopf wird eine Ersatzdehnlänge von 0,4*d angesetzt.

δ K = elastische Nachgiebigkeit Schraubenkopf (mm/N)

l K = Ersatzdehnlänge Schraubenkopf (mm)

E S = E-Modul Schraube (N/mm2)

A N = Nennquerschnittsfläche Schraube (mm²)

d = Schraubennenndurchmesser (mm)

δ K = elastische Nachgiebigkeit Schraubenkopf (mm/N)

l K = Ersatzdehnlänge Schraubenkopf (mm)

E S = E-Modul Schraube (N/mm2)

A N = Nennquerschnittsfläche Schraube (mm²)

d = Schraubennenndurchmesser (mm)

nach oben

Schraubenschaft

FĂźr den Schraubenschaft (Abschnitt ohne Gewinde) wird die Schraubensteifigkeit auf den Schaftdurchmesser bezogen.

δ s,i = elastische Nachgiebigkeit Schraubenschaft (mm/N)

l s,i = Schaftlänge (mm)

E S = E-Modul Schraube (N/mm2)

A s,i = Nennquerschnittsfläche Schraubenschaft (mm²)

d i = Schraubenschaft-Durchmesser (mm)

δ s,i = elastische Nachgiebigkeit Schraubenschaft (mm/N)

l s,i = Schaftlänge (mm)

E S = E-Modul Schraube (N/mm2)

A s,i = Nennquerschnittsfläche Schraubenschaft (mm²)

d i = Schraubenschaft-Durchmesser (mm)

nach oben

Freies Gewinde

Beim freien Gewinde, welches nicht mit einem Muttergewinde verbunden ist,

wird die Schraubensteifigkeit auf den Spannungsquerschnitt des Gewindes bezogen

δ fG = elastische Nachgiebigkeit freies Gewinde (mm/N)

l fG = Länge freies Gewinde (mm)

E S = E-Modul Schraube (N/mm2)

A S = Spannungsquerschnitt (mm²)

δ fG = elastische Nachgiebigkeit freies Gewinde (mm/N)

l fG = Länge freies Gewinde (mm)

E S = E-Modul Schraube (N/mm2)

A S = Spannungsquerschnitt (mm²)

nach oben

Schraubenverbindungsart - Durchsteckverbindung - Einschraubverbindung

Bei dem Gewindeanteil welches mit dem Muttergewinde verbunden ist, wird je nach Verbindungsart die Dehnlänge wie folgt festgelegt:

- Durchsteckverbindung (Schraube mit Mutter) - lG = 0,4 * d

- Einschraubverbindung (Schraube in Befestigungsplatte verschraubt) - lG = 0,33 * d

Durchsteckverbindung

δ GM = elastische Nachgiebigkeit Mutter (mm/N)

l G = 0,4 * d (mm)

E S = E-Modul Mutter (N/mm2)

A N = Nennquerschnitt (mm²) - Flankendurchmesser

δ GM = elastische Nachgiebigkeit Mutter (mm/N)

l G = 0,4 * d (mm)

E S = E-Modul Mutter (N/mm2)

A N = Nennquerschnitt (mm²) - Flankendurchmesser

nach oben

Einschraubverbindung

δ GM = elastische Nachgiebigkeit eingeschraubtes Gewinde (mm/N)

l G = 0,33 * d (mm)

E P = E-Modul Innengewinde Flansch (N/mm2)

A N = Nennquerschnitt (mm²) - Flankendurchmesser

δ GM = elastische Nachgiebigkeit eingeschraubtes Gewinde (mm/N)

l G = 0,33 * d (mm)

E P = E-Modul Innengewinde Flansch (N/mm2)

A N = Nennquerschnitt (mm²) - Flankendurchmesser

Einzelsteifigkeiten einer Schraube.

nach oben

Nachgiebigkeit der verspannten Teile

Gesamtnachgiebigkeit verspannte Teile

Bei den verspannten Teilen, breitet sich ßber die Klemmlänge eine tonnenfÜrmige Druckspannung aus. Die Schwierigkeit liegt in der Ermittlung eines

Ersatzquerschnitts, da die auf Druck beanspruchten Zonen keinen Zylinder bilden. In den folgenden Formeln wird der Ersatzquerschnitt fĂźr einen Zylinder ermittelt, der

die Abhängigkeit der seitlichen Ränder berßcksichtigt.

δ P = elastische Nachgiebigkeit der verspannten Teile (mm/N)

l K = Klemmlänge (mm)

E P = E-Modul verspannte Teile (N/mm2)

A ers = Ersatzquerschnitt (mm²)

δ P = elastische Nachgiebigkeit der verspannten Teile (mm/N)

l K = Klemmlänge (mm)

E P = E-Modul verspannte Teile (N/mm2)

A ers = Ersatzquerschnitt (mm²)

nach oben

Ersatzquerschnitt [4]

Der Ersatzquerschnitt ist gĂźltig fĂźr die Durchsteck- wie fĂźr die Einschraubverbindung.

Klemmkraft

nach oben

Klemmkraft bei Axialkraftbelastung

FĂźr die Bestimmung der min. Restklemmkraft bei Axialbelastung, kĂśnnen folgende Faktoren angenommen werden.

|

Faktor Fk / FB |

| Statische Belastung |

0,5 ... 1,5 |

| Dynamische Belastung |

1 ... 2 |

Fk = Klemmkraft

FB = Axialkraft (Betriebskraft)

nach oben

Klemmkraft zur Ăbertragung einer Querkraft durch Reibschluss

Bei Querkraftbelastung einer Schraubenverbindung ist fĂźr die Klemmkraft hauptsächlich der Reibwert in der Trennfuge maĂgebend.

nach oben

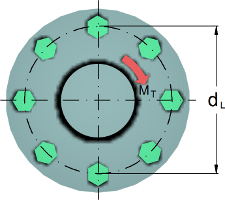

Klemmkraft bei einem Flansch zur Ăbertragung eines Drehmoments

Eine sichere Flanschverbindung wird durch den Reibwert und die Anzahl der Schrauben sowie dem Lochkreisdurchmesser bestimmt.

F

K,erf = erf. Klemmkraft bei Drehmomentbelastung (N)

M

= Drehmoment

(Nmm)

n

= Anzahl Schrauben (-)

Îź

T =

Haftreibwert Trennfuge (-)

d

L = Lochkreisdurchmesser (mm)

F

K,erf = erf. Klemmkraft bei Drehmomentbelastung (N)

M

= Drehmoment

(Nmm)

n

= Anzahl Schrauben (-)

Îź

T =

Haftreibwert Trennfuge (-)

d

L = Lochkreisdurchmesser (mm)

nach oben

Schraubenkraft und -grĂśĂe einer Flanschverbindung mit Dichtung

Die Berechnung von Schrauben an Flanschverbindungen mit Dichtungen, finden Sie hier.

Die Berechnung erfolgt nach AD 2000 Merkblatt B7 - Schrauben.

Schraubenabstand bei Dichtflächen [3]

Bei druckbeaufschlagten Abschlussdeckeln kann der Schraubenabstand nach folgender Formel festgelegt werden,

um die Dichtigkeit zu gewährleisten.

l = Schraubenabstand (mm)

d = Durchmesser Durchgangsloch (mm)

l = Schraubenabstand (mm)

d = Durchmesser Durchgangsloch (mm)

nach oben

Konsolenverschraubungen

Schraubenkraft einer Konsolenverschraubung bei einer Biegemomentbelastung

Durch die auĂenliegende Kraft, wirkt in der Flanschfläche eine Querkraft und ein Moment.

Die Querkraft ist durch Reibschluss aufzunehmen.

Das Moment wird ßber die Schraubenaxialkräfte aufgenommen, hierbei wird von einer linearen Verteilung der Schraubenkräfte ausgegangen.

Als Kippkante fßr die Schraubenkräfte, wird im gezeichneten Beispiel, die untere Schraubenreihe angenommen. Je nach Flanschsteifigkeit ist die Lage der Kippkante

festzulegen.

Axialkraft einer Schraube mit Abstand Ly

Klemmkraft fĂźr Reibschlussverbindung

Gesamte Schraubenkraft

F a,Ly = Schraubenaxialkraft (N)

F = Belastung (N)

L x = Abstand Belastung zur Flanschfläche (mm)

L y = Abstand von der zu berechnenden Schraubenkraft

bis zur Kippkante (mm)

n i = Anzahl Schrauben mit Abstand Li (mm)

L i = Schraubenabstand von der Kippkante (mm)

F K,Q = Klemmkraft je Schraube (N)

Ο T = Reibwert in der Flanschfläche (-)

n = Schraubenanzahl gesamt (-)

F a,Ly = Schraubenaxialkraft (N)

F = Belastung (N)

L x = Abstand Belastung zur Flanschfläche (mm)

L y = Abstand von der zu berechnenden Schraubenkraft

bis zur Kippkante (mm)

n i = Anzahl Schrauben mit Abstand Li (mm)

L i = Schraubenabstand von der Kippkante (mm)

F K,Q = Klemmkraft je Schraube (N)

Ο T = Reibwert in der Flanschfläche (-)

n = Schraubenanzahl gesamt (-)

nach oben

nach oben

Schrauben-Querkraftbelastung einer Konsolenverschraubung bei Torsionsbelastung

Durch das Torsionsmoment wirkt an der Schraube eine Querkraft.

Bei der Berechnung wird angenommen, dass das Torsionsmoment im Schwerpunkt der Schraubenanordnung wirkt.

Die horizontale und vertikale Belastung wird gleichmäĂig auf die Schrauben aufgeteilt.

Torsionsmoment

Polares Trägheitsmoment der Schraubenanordnung

Schraubenkräfte

M z = Torsionsmoment (Nmm)

F H = Horizontale Belastung (N)

F V = Vertikale Belastung (N)

l x = horizontaler Abstand von FV (mm)

l y = vertikaler Abstand von FH (mm)

Ips = polares Trägheitsmoment der Schraubenanordnung (mm²)

X S,i = Schraubenabstand in X-Richtung zum Schwerpunkt (mm)

Y S,i = Schraubenabstand in Y-Richtung zum Schwerpunkt (mm)

F S,x = Schraubenkraft in Richtung x (N)

F S,y = Schraubenkraft in Richtung y (N)

F S,res = Resultierende Schraubenkraft (N)

n S = Anzahl Schrauben (-)

M z = Torsionsmoment (Nmm)

F H = Horizontale Belastung (N)

F V = Vertikale Belastung (N)

l x = horizontaler Abstand von FV (mm)

l y = vertikaler Abstand von FH (mm)

Ips = polares Trägheitsmoment der Schraubenanordnung (mm²)

X S,i = Schraubenabstand in X-Richtung zum Schwerpunkt (mm)

Y S,i = Schraubenabstand in Y-Richtung zum Schwerpunkt (mm)

F S,x = Schraubenkraft in Richtung x (N)

F S,y = Schraubenkraft in Richtung y (N)

F S,res = Resultierende Schraubenkraft (N)

n S = Anzahl Schrauben (-)

nach oben

nach oben

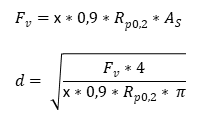

Vorauswahl Gewindedurchmesser

Tabelle Vorspannkraft

Nach Berechnung der Vorspannkraft ßber die Klemm- und Betriebskraft und den Anziehfaktor, kann aus Tabellen in denen die Vorspannkraft in Abhängigkeit vom

Schraubendurchmesser und der Festigkeitsklasse aufgefĂźhrt ist, der entsprechende Schraubendurchmesser festgelegt werden.

Forderung: Fv Tabelle > Fv Rechnung

Erforderlicher Spannungsquerschnitt - Näherungsformel

Beim Anziehen wird die Schraube durch die Vorspannkraft auf Zug, durch das Gewindereibmoment auf Torsion beansprucht. Beide GrĂśĂen kĂśnnen erst später berechnet

werden. Aus diesem Grund wird zunächst reine Zugspannung angenommen, hervorgerufen durch die Schraubenkraft (F S = F K + F A).

Auf Grund der nicht berĂźcksichtigten Torsionsspannung wird die zul. Spannung nur ca. 0,6 ... 0,8 * R p0,2 angesetzt. Unter BerĂźcksichtigung des Anziehfaktors alpha A

wird der erforderliche Spannungsquerschnitt wie folgt berechnet:

A S = Spannungsquerschnitt (mm²)

Îą A = Anziehfaktor (-)

F K = Klemmkraft (N)

F A = Betriebskraft (N)

ν = Ausnutzung Streckgrenze (-) - ca. 0,6...0,8

R p0,2 = Streckgrenze (N/mm2)

A S = Spannungsquerschnitt (mm²)

Îą A = Anziehfaktor (-)

F K = Klemmkraft (N)

F A = Betriebskraft (N)

ν = Ausnutzung Streckgrenze (-) - ca. 0,6...0,8

R p0,2 = Streckgrenze (N/mm2)

nach oben

Vorspannkraft

Mindest Vorspannkraft

FĂźr eine sichere Schraubenverbindung ist eine mindest Vorspannkraft erforderlich, um ein klaffen der Befestigungsflansche zu verhindern.

F V,min = Mindest Vorspannkraft (N)

F Z = Setzkraft (N)

F K = Klemmkraft (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = Axialkraft (N)

F V,min = Mindest Vorspannkraft (N)

F Z = Setzkraft (N)

F K = Klemmkraft (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = Axialkraft (N)

nach oben

Maximale Vorspannkraft

Die maximale Vorspannkraft ist gegenĂźber der min. Vorspannkraft um den Anziehfaktor Îą A grĂśĂer. Der Anziehfaktor berĂźcksichtigt die unterschiedlichen

Ungenauigkeiten der verschiedenen Anziehverfahren. Um die gewßnschte Vorspannkraft tatsächlich zu erreichen, wird die Vorspannkraft um den Anziehfaktor erhÜht.

F V = Maximale Vorspannkraft (N)

Îą A = Anziehfaktor (-) siehe Tabelle unten

F V,min = Mindest Vorspannkraft (N)

F V = Maximale Vorspannkraft (N)

Îą A = Anziehfaktor (-) siehe Tabelle unten

F V,min = Mindest Vorspannkraft (N)

nach oben

Anziehfaktoren

Die Anziehfaktoren berĂźcksichtigen die unterschiedlichen Ungenauigkeiten der verschiedenen Anziehverfahren.

Anziehfaktor

αA |

Streuung (* |

Anziehverfahren |

Bemerkung |

| 1,05..1,2 |

±2%..±10% |

Längungsgesteuertes Anziehen mit Ultraschall |

Kalibrierwerte erforderlich

Schalllaufzeitmessung |

| 1,1..1,5 |

±5%..±20% |

Mechanische Längenmessung |

Ermittlung der elastischen Nachgiebigkeit |

| 1,2..1,4 |

±9%..±17% |

Streckgrenzengesteuertes Anziehen |

Vorgabe des relativen Drehmoment-Drehwinkel-Koeffizienten |

| 1,2..1,4 |

±9%..±17% |

Drehwinkelgesteuertes Anziehen |

VersuchsmäĂige Bestimmung von Voranziehmoment |

| 1,2..1,6 |

±9%..±23% |

Hydraulische Anziehen |

Einstellung ßber Längen- bzw. Druckmessung |

| 1,4..1,6 |

±17%..±23% |

DrehmomentschlĂźssel oder Drehschrauber |

Sollanziehdrehmoment am Originalteil durch Längenmessung |

1,6..2,0

Reibungszahl-

klasse B |

±23%..±33% |

DrehmomentschlĂźssel oder Drehschrauber mit Drehmomentmessung |

Sollanziehdrehmoment durch Schätzen der Reibungszahl |

1,7..2,5

Reibungszahl-

klasse A |

±26%..±43% |

DrehmomentschlĂźssel oder Drehschrauber mit Drehmomentmessung |

Sollanziehdrehmoment durch Schätzen der Reibungszahl |

| 2,5..4,0 |

±43%..±60% |

Schlagschrauber oder Impulsschrauber |

Einstellen Ăźber Nachziehmoment u. einem Zuschlag |

(* (αA - 1) / (αA + 1) Auszug aus VDI 2230

nach oben

Vorspannkraft bei zul. Spannung

Sind die Gewindeabmessungen bekannt, kann die Vorspannkraft aus der zulässigen Spannung berechnet werden.

F V = Vorspannkraft (N)

Ď zul = zul. Spannung (N/mm2)

A S = Spannungsquerschnitt (mm²)

d 2 = Flankendurchmesser (mm)

Ď° = Steigungswinkel (Grad)

Ď' = Gewindereibwinkel (Grad)

W p = pol. Widerstandsmoment (mmÂł)

d s = Spannungsdurchmesser aus As (mm)

A s = Spannungsquerschnitt (mm²)

R p0,2 = Streckgrenze Schraubenwerkstoff (N/mm²)

P = Gewindesteigung (mm)

d 2 = Flankendurchmesser (mm)

μ G = Gewindereibwert (-)

β = Flankenwinkel (Grad)

d S = Spannungsdurchmesser (mm)

F V = Vorspannkraft (N)

Ď zul = zul. Spannung (N/mm2)

A S = Spannungsquerschnitt (mm²)

d 2 = Flankendurchmesser (mm)

Ď° = Steigungswinkel (Grad)

Ď' = Gewindereibwinkel (Grad)

W p = pol. Widerstandsmoment (mmÂł)

d s = Spannungsdurchmesser aus As (mm)

A s = Spannungsquerschnitt (mm²)

R p0,2 = Streckgrenze Schraubenwerkstoff (N/mm²)

P = Gewindesteigung (mm)

d 2 = Flankendurchmesser (mm)

μ G = Gewindereibwert (-)

β = Flankenwinkel (Grad)

d S = Spannungsdurchmesser (mm)

nach oben

Näherungsformel fßr Vorspannkraft bzw. Schraubendurchmesser bei ca. 90 % der Streckgrenze

Diese Formel ist nur eine grobe Näherungsformel und ist nur fĂźr eine Ăberschlagsberechnung gĂźltig.

F V = Vorspannkraft (N)

R p0,2 = Streckgrenze (N/mm²)

A S = Spannungsquerschnitt (mm²)

d = Schraubendurchmesser (mm)

x = Faktor (-)

Faktor x in Abhängigkeit des Reibwertes:

x = 0,90 bei μ 0,08

x = 0,85 bei μ 0,10

x = 0,82 bei μ 0,12

x = 0,80 bei μ 0,14

F V = Vorspannkraft (N)

R p0,2 = Streckgrenze (N/mm²)

A S = Spannungsquerschnitt (mm²)

d = Schraubendurchmesser (mm)

x = Faktor (-)

Faktor x in Abhängigkeit des Reibwertes:

x = 0,90 bei μ 0,08

x = 0,85 bei μ 0,10

x = 0,82 bei μ 0,12

x = 0,80 bei μ 0,14

nach oben

Vorspannkraft in der Schraubenverbindung bei erhĂśhter Temperatur

Die Tragfähigkeit von Schraubenverbindungen bei erhĂśhter Temperatur, kann durch Ănderung folgender EinflĂźsse nachhaltig beeinträchtigt werden, Festigkeits- und

Zähigkeitskennwerte, Elastizitätsmodul, Thermischer Ausdehnungskoeffizient und Wärmeleitfähigkeit.

Ein Abfall der Vorspannkraft bzw. eine ErhÜhung durch Wärmedehnungen kann zum Versagen der Schraubenverbindung fßhren.

Bei unterschiedlichen Ausdehnungskoeffizienten ändert sich die Vorspannkraft wie folgt:

- Ausdehnungskoeffizient der Schraube und Platte ist gleich, die Vorspannkraft ändert sich nicht.

ÎąS = ÎąP â Fv,T = Fv,RT

- Ausdehnungskoeffizient der Schraube ist grĂśĂer als die Platte, die Vorspannkraft

verkleinert sich.

ÎąS > ÎąP â Fv,T < Fv,RT

- Ausdehnungskoeffizient der Schraube ist kleiner als die Platte, die Vorspannkraft

erhĂśht sich.

ÎąS < ÎąP â Fv,T > Fv,RT

nach oben

Vorspannkraft bei erhĂśhter Temperatur

Mit der vereinfachten Annahme l

S= l

P und Îą

S*ÎT

S sowie Îą

P*ÎT

P < 1 vereinfacht sich Formel

zu

Wenn der E-Modul von Schraube und Platte bei Raum- und erhĂśhter Temperatur gleich angenommen werden kann, berechnet sich die Vorspannkraftdifferenz wie

folgt:

Fv,RT = Vorspannkraft bei Raumtemperatur (N)

F v,T = Vorspannkraft bei erhĂśhter Temperatur (N)

ÎF v = Vorspannkraft-Differenz durch Temperaturdifferenz (N)

l S = Schraubenlänge = Klemmlänge im unbelasteten Zustand (mm)

l P = Plattenlänge = Klemmlänge im unbelasteten Zustand (mm)

A S = Gewinde Nennspannungsquerschnitt (mm²)

A P = Querschnitt der verspannten Teile (mm²)

E S,RT = Elastizitätsmodul Schraube bei Raumtemperatur (N/mm²)

E S,T = Elastizitätsmodul Schraube bei erhÜhter Temperatur (N/mm²)

E P,RT = Elastizitätsmodul Platte bei Raumtemperatur (N/mm²)

E P,T = Elastizitätsmodul Platte bei erhÜhter Temperatur (N/mm²)

Îą S = Ausdehnungskoeffizient Schraube (1/K)

Îą P = Ausdehnungskoeffizient Platte (1/K)

ÎT S = Temperaturdifferenz Schraube (°C)

ÎT P = Temperaturdifferenz Platte (°C)

nach oben

nach oben

Mindeststreckgrenze bei erhĂśhter Temperatur

Bei Schraubenverbindungen die einer erhĂśhten Temperatur ausgesetzt sind, ist die geringere Streckgrenze zu berĂźcksichtigen.

| Werkstoff |

Werkstoff Nr. |

Durchmesser

mm |

Mindeststreckgrenze Rp0,2 bei Temperatur (N/mm²) |

|

20°C |

100°C |

200°C |

300°C |

400°C |

500°C |

600°C |

| C35E |

1.1181 |

⤠60 |

300 |

270 |

229 |

192 |

173 |

|

|

| 35B2 |

1.5511 |

⤠60 |

300 |

270 |

229 |

192 |

173 |

|

|

| 25CrMo4 |

1.7218 |

⤠100 |

440 |

428 |

412 |

363 |

304 |

235 |

|

| 42CrMo4 |

1.7225 |

⤠60 |

730 |

702 |

640 |

562 |

475 |

375 |

|

| 40CrMoV4-7 |

1.7711 |

⤠100 |

700 |

670 |

631 |

593 |

554 |

470 |

293 |

| X22CrMoV12-1 |

1.4923 |

⤠160 |

600 |

560 |

530 |

480 |

420 |

335 |

|

| X19CrMoNbVN11-1 |

1.4913 |

⤠160 |

750 |

701 |

651 |

627 |

577 |

495 |

305 |

| X5CrNi18-10 |

1.4301 |

⤠35 |

350 |

155 |

127 |

110 |

98 |

92 |

|

| X5CrNiMo17-12-2 |

1.4401 |

⤠35 |

350 |

175 |

145 |

127 |

115 |

110 |

|

| X5NiCrTi26-5 |

1.4980 |

⤠160 |

600 |

580 |

560 |

540 |

520 |

490 |

430 |

nach oben

Anhaltswerte fßr den Elastizitätsmodul bei erhÜhter Temperatur

Tabelle mit dem Elastizitätsmodul bei erhÜhter Temperatur.

| Werkstoff |

Werkstoff Nr. |

Elastizitätsmodul bei Temperatur (N/mm²) |

|

20°C |

100°C |

200°C |

300°C |

400°C |

500°C |

600°C |

| C35E |

1.1181 |

211000 |

204000 |

196000 |

186000 |

177000 |

164000 |

127000 |

| 40CrMoV4-7 |

1.7711 |

211000 |

204000 |

196000 |

186000 |

177000 |

164000 |

127000 |

| X19CrMoNbVN11-1 |

1.4913 |

216000 |

209000 |

200000 |

190000 |

179000 |

167000 |

127000 |

| X22CrMoV12-1 |

1.4923 |

216000 |

209000 |

200000 |

190000 |

179000 |

167000 |

127000 |

| X5CrNi18-10 |

1.4301 |

200000 |

194000 |

186000 |

179000 |

172000 |

165000 |

|

| X5CrNiMo17-12-2 |

1.4401 |

200000 |

194000 |

186000 |

179000 |

172000 |

165000 |

|

| X5NiCrTi26-5 |

1.4980 |

211000 |

206000 |

200000 |

192000 |

183000 |

173000 |

162000 |

nach oben

Anhaltswerte fßr den Wärmeausdehnungskoeffizienten bei erhÜhter Temperatur

Tabelle mit den Werten des Wärmeausdehnungskoeffizienten bei erhÜhter Temperatur.

| Werkstoff |

Werkstoff Nr. |

Wärmeausdehnungskoeffizient bei Temperatur (10-6/K) |

|

100°C |

200°C |

300°C |

400°C |

500°C |

600°C |

| C35E |

1.1181 |

11,1 |

12,1 |

12,9 |

13,5 |

13,9 |

14,1 |

| 40CrMoV4-7 |

1.7711 |

11,1 |

12,1 |

12,9 |

13,5 |

13,9 |

14,1 |

| X5CrNi18-10 |

1.4301 |

16,0 |

16,5 |

17,0 |

17,5 |

18,0 |

|

| X5CrNiMo17-12-2 |

1.4401 |

16,0 |

16,5 |

17,0 |

17,5 |

18,0 |

|

| X5NiCrTi26-5 |

1.4980 |

17,0 |

17,5 |

17,7 |

18,0 |

18,2 |

|

Auszug aus DIN EN 10269

nach oben

Kräfte in der Schraubenverbindung

Kräfteverhältnis

Das Kräfteverhältnis ΌK ist der Quotient aus der Schraubenzusatzkraft F SA und der axialen Betriebskraftkomponente F A

Ό K = Kraftverhältnis (-)

δ P = elastische Nachgiebigkeit der verspannten Teile (mm/N)

δ S = elastische Nachgiebigkeit der Schraube (mm/N)

F SA = Schraubenzusatzkraft (N)

F A = axiale Betriebskraft (N)

Ό K = Kraftverhältnis (-)

δ P = elastische Nachgiebigkeit der verspannten Teile (mm/N)

δ S = elastische Nachgiebigkeit der Schraube (mm/N)

F SA = Schraubenzusatzkraft (N)

F A = axiale Betriebskraft (N)

nach oben

Krafteinleitungsfaktor

Der Krafteinleitungsfaktor n berĂźcksichtigt die Ăśrtliche Einleitung der Betriebskraft in die verspannten Teile.

Je nach Krafteinleitungsort wird ein Teil der verspannten Teile entlastet und der andere Teil gestaucht. Hiermit ändert sich die Steifigkeit der verspannten Teile,

sowie die federnde Länge der Schraube. Diese Steifigkeitsänderung wird durch den Krafteinleitungsfaktor berßcksichtigt.

Bei nicht genauer Kenntnis der Krafteinleitung ist n=0,5 anzunehmen.

Bei Querkraft beanspruchten Schraubenverbindungen, die ßber Reibschluà die Kräfte ßbertragen, ist der Krafteinleitungsfaktor n = 0.

nach oben

nach oben

Vorspannungsänderung durch Setzung [5]

Durch die Rauigkeit der Oberflächen treten Setzungen auf. Um diesen Setzbetrag wird die Vorspannkraft vermindert.

Setzbetrag und Vorspannkraftverlust bei Starrschrauben

Setzbetrag unter BerĂźcksichtigung der Schraubennachgiebigkeit bei Dehnschrauben

f z = Setzbetrag (mm)

l K = Klemmlänge (mm)

d = Nenndurchmesser (mm)

F Z = Vorspannkraftverlust durch Setzen (N)

Ό K = Kraftverhältnis (-)

δ P = elastische Nachgiebigkeit der verspannten Teile (mm/N)

δ S = elastische Nachgiebigkeit der Schraube (mm/N)

E S = E-Modul der Schraube (N/mm2)

f z = Setzbetrag (mm)

l K = Klemmlänge (mm)

d = Nenndurchmesser (mm)

F Z = Vorspannkraftverlust durch Setzen (N)

Ό K = Kraftverhältnis (-)

δ P = elastische Nachgiebigkeit der verspannten Teile (mm/N)

δ S = elastische Nachgiebigkeit der Schraube (mm/N)

E S = E-Modul der Schraube (N/mm2)

nach oben

Richtwerte fßr Setzbeträge in Abhängigkeit der Rautiefe n. [VDI 2230]

Die Werte sind gĂźltig fĂźr Stahl Flansche. Als Mittelwert kann 0,01 mm angenommen werden.

| Rautiefe Rz |

Belastung |

Richtwert Setzbetrag Îźm |

| |

|

im Gewinde |

je Kopf- oder

Mutterauflage |

je innere Trennfuge |

| < 10 Îźm |

Zug / Druck

Schub |

3

3 |

2,5

3 |

1,5

2 |

| 10 ... 40 Îźm |

Zug / Druck

Schub |

3

3 |

3

4,5 |

2

2,5 |

| 40 ... 160 Îźm |

Zug / Druck

Schub |

3

3 |

4

6,5 |

3

3,5 |

Empirische Formel fĂźr den Setzbetrag, abgeleitet aus der VDI Tabelle

FĂźr die analytische Schraubenberechnung, wurde in [6] die folgende empirische Formel entwickelt,

auf der Grundlage der VDI Tabelle mit den einzelnen Setzbeträgen.

n

KM = Anzahl der Kopf-/Mutterauflageflächen (-)

n

T = Anzahl inneren Trennfugen (-)

S

= Schubkoeffizient 0=Zug/Druckbelastung / 1=Schubbelastung

Rz

min = Rauheitsbereich

| Rzmin | Einteilung VDI Tabelle |

| 0 μm | < 10 μm |

| 10 μm | 10 μm bis 40 μm |

| 40 μm | 40 μm bis 160 μm |

nach oben

Betriebskraftanteil

Betriebskraftanteil auf die verspannten Teile

Der Betriebskraftanteil auf die verspannten Teile, ist der Betriebskraftanteil zwischen Klemmkraft und Vorspannkraft.

F PA = Betriebskraftanteil auf die verspannten Teile (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = axiale Betriebskraft (N)

F PA = Betriebskraftanteil auf die verspannten Teile (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = axiale Betriebskraft (N)

nach oben

Betriebskraftanteil auf die Schraube

Der Betriebskraftanteil auf die Schraube, ist der Betriebskraftanteil zwischen Vorspannkraft und maximaler Schraubenkraft.

F S,A = Betriebskraftanteil auf die Schraube (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = axiale Betriebskraft (N)

F S,A = Betriebskraftanteil auf die Schraube (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = axiale Betriebskraft (N)

nach oben

Maximale Schraubenkraft

Die maximale Schraubenkraft berechnet sich aus Vorspannkraft plus Betriebskraftanteil auf die Schraube.

F S = Schraubenkraft (N)

F V = Vorspannkraft (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = axiale Betriebskraft (N)

F S = Schraubenkraft (N)

F V = Vorspannkraft (N)

n = Krafteinleitungsfaktor (-)

Ό K = Kraftverhältnis (-)

F A = axiale Betriebskraft (N)

nach oben

nach oben

Spannungen

Zugspannung

Die Zugspannung in einer Schraubenverbindung bezieht sich auf den Spannungsquerschnitt des Gewindes.

Bei Dehnschrauben ist der Querschnitt des Dehnschafts maĂgebend.

Ď Z = Zugspannung (N)

F S = Schraubenkraft (N)

A S = Spannungsquerschnitt (mm²)

Ď Z = Zugspannung (N)

F S = Schraubenkraft (N)

A S = Spannungsquerschnitt (mm²)

nach oben

Torsionsspannung

Durch die Reibung im Gewinde und unter der Kopfauflage wird die Schraube beim Anziehen auf Torsion beansprucht.

Ď = Torsionsspannung (N/mm2)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Ď° = Steigungswinkel (Grad)

Ď° = Gewindereibwert (Grad)

W P = pol. Widerstandsmoment (mmÂł)

d s = Spannungsdurchmesser aus As (mm)

A s = Spannungsquerschnitt (mm²)

Ď = Torsionsspannung (N/mm2)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Ď° = Steigungswinkel (Grad)

Ď° = Gewindereibwert (Grad)

W P = pol. Widerstandsmoment (mmÂł)

d s = Spannungsdurchmesser aus As (mm)

A s = Spannungsquerschnitt (mm²)

nach oben

Vergleichsspannung

Die maĂgebende Spannung fĂźr eine Schraubenverbindung, ist die Vergleichspannung nach der Gestaltänderungs-Hypothese.

Ď V = Vergleichsspannung (N/mm2)

Ď Z = Zugspannung (N/mm²)

Ď = Torsionsspannung (N/mm2)

Ď V = Vergleichsspannung (N/mm2)

Ď Z = Zugspannung (N/mm²)

Ď = Torsionsspannung (N/mm2)

nach oben

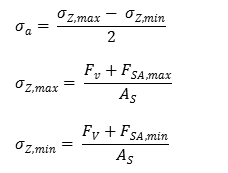

Ausschlagsspannung bei dynamischer Betriebskraft

Bei dynamisch beanspruchten Schraubenverbindungen, ist die dynamische Betriebskraft maĂgebend fĂźr die Haltbarkeit der Verbindung.

Ď a = Ausschlagsspannung (N/mm2)

Ď Z,max = max. Zugspannung (N/mm²)

Ď Z,min = min. Zugspannung (N/mm²)

F V = Vorspannkraft (N)

F SA,max = Axialkraftanteil auf die Schraube bei max. Betriebskraft (N)

F SA,min = Axialkraftanteil auf die Schraube bei min. Betriebskraft (N)

A S = Spannungsquerschnitt (mm²)

Ď a = Ausschlagsspannung (N/mm2)

Ď Z,max = max. Zugspannung (N/mm²)

Ď Z,min = min. Zugspannung (N/mm²)

F V = Vorspannkraft (N)

F SA,max = Axialkraftanteil auf die Schraube bei max. Betriebskraft (N)

F SA,min = Axialkraftanteil auf die Schraube bei min. Betriebskraft (N)

A S = Spannungsquerschnitt (mm²)

Tabelle der zul. Ausschlagsspannung fĂźr die verschiedenen

Festigkeitsklassen

nach oben

nach oben

Näherungsformel fßr die zul. Ausschlagsspannung

Die zulässige Ausschlagspannung kann nach folgender Näherungsformel berechnet werden.

Ď a = Ausschlagsspannung (N/mm2)

d = Nenndurchmesser (mm)

F m = Mittelkraft der dyn. Betriebskraft (N)

F 0,2 = Schraubenkraft an der Streckgrenze (N)

Ď a = Ausschlagsspannung (N/mm2)

d = Nenndurchmesser (mm)

F m = Mittelkraft der dyn. Betriebskraft (N)

F 0,2 = Schraubenkraft an der Streckgrenze (N)

nach oben

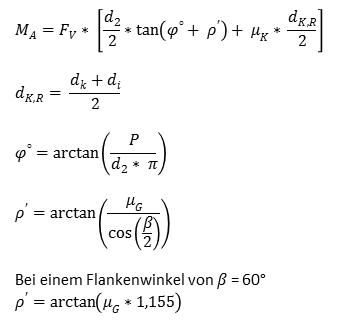

Anziehdrehmoment

Anziehdrehmoment berechnen

Um die Schraubenverbindung mit der zulässigen Vorspannkraft zu beanspruchen, ist die Schraube mit einem definierten Anziehdrehmoment anzuziehen.

M A = Anziehdrehmoment (Nmm)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Ď' = Gewindereibwert (Grad)

Ď° = Steigungswinkel (Grad)

P = Gewindesteigung (mm)

Îź G = Reibwert Gewinde (-)

Îź K = Reibwert Kopfauflage (-)

β = Flankenwinkel (Grad)

d K,R = Reibdurchmesser Kopfauflage (mm)

d K = AuĂendurchmesser Kopfauflage (mm)

d i = Bohrungsdurchmesser (mm)

M A = Anziehdrehmoment (Nmm)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Ď' = Gewindereibwert (Grad)

Ď° = Steigungswinkel (Grad)

P = Gewindesteigung (mm)

Îź G = Reibwert Gewinde (-)

Îź K = Reibwert Kopfauflage (-)

β = Flankenwinkel (Grad)

d K,R = Reibdurchmesser Kopfauflage (mm)

d K = AuĂendurchmesser Kopfauflage (mm)

d i = Bohrungsdurchmesser (mm)

Bei einem Flankenwinkel von 60° und gleichem Reibwert von Gewinde und Schraubenkopf vereinfacht sich die Formel zu:

nach oben

M A = Anziehdrehmoment (Nmm)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Îź ges = Reibwert fĂźr Gewinde und Kopfauflage (-)

d K,R = Reibdurchmesser Kopfauflage (mm)

d K = AuĂendurchmesser Kopfauflage (mm)

d i = Bohrungsdurchmesser (mm)

d = Nenndurchmesser (mm)

M A = Anziehdrehmoment (Nmm)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Îź ges = Reibwert fĂźr Gewinde und Kopfauflage (-)

d K,R = Reibdurchmesser Kopfauflage (mm)

d K = AuĂendurchmesser Kopfauflage (mm)

d i = Bohrungsdurchmesser (mm)

d = Nenndurchmesser (mm)

nach oben

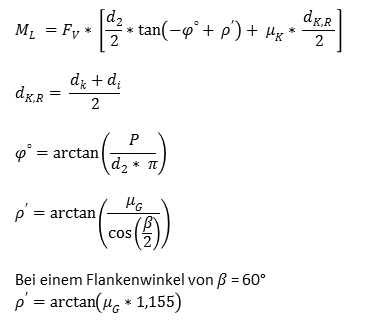

Losdrehmoment

Beim LosreiĂmoment (Moment um die Schraube in Drehung zu versetzen) sind bei den Reibwerten die Haftreibwerte einzusetzen.

M L = Losdrehmoment (Nmm)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Ď' = Gewindereibwert (Grad)

Ď° = Steigungswinkel (Grad)

Îź K = Reibwert Kopfauflage (-)

d K,R = Reibdurchmesser Kopfauflage (mm)

d K = AuĂendurchmesser Kopfauflage (mm)

d i = Bohrungsdurchmesser (mm)

P = Gewindesteigung (mm)

Îź G = Gewindereibwert (-)

β = Flankenwinkel (Grad)

M L = Losdrehmoment (Nmm)

F V = Vorspannkraft (N)

d 2 = Flankendurchmesser (mm)

Ď' = Gewindereibwert (Grad)

Ď° = Steigungswinkel (Grad)

Îź K = Reibwert Kopfauflage (-)

d K,R = Reibdurchmesser Kopfauflage (mm)

d K = AuĂendurchmesser Kopfauflage (mm)

d i = Bohrungsdurchmesser (mm)

P = Gewindesteigung (mm)

Îź G = Gewindereibwert (-)

β = Flankenwinkel (Grad)

nach oben

Wirkungsgrad

Der Wirkungsgrad einer Schraubenverbindung berechnet sich aus der Arbeit der Schraube bei einer Umdrehung,

zur der Arbeit mit der die Schraube um eine Umdrehung mit dem GabelschlĂźssel aufgebracht werden muss.

Ρ = Wirkungsgrad (-)

Ď = Steigungswinkel (Grad)

Ď' = Reibungswinkel Gewinde (Grad)

β = Flankenwinkel (Grad)

Îź = Reibwert Gewinde (-)

d 2 = Flankendurchmesser (mm)

P = Gewindesteigung (mm)

F v = Vorspannkraft = Axialkraft (N)

F Hand = Handkraft (N)

l = Länge Hebelarm (mm)

Ρ = Wirkungsgrad (-)

Ď = Steigungswinkel (Grad)

Ď' = Reibungswinkel Gewinde (Grad)

β = Flankenwinkel (Grad)

Îź = Reibwert Gewinde (-)

d 2 = Flankendurchmesser (mm)

P = Gewindesteigung (mm)

F v = Vorspannkraft = Axialkraft (N)

F Hand = Handkraft (N)

l = Länge Hebelarm (mm)

nach oben

WegĂźbersetzung eines Gewindes

Die Wegßbersetzung ist das Verhältnis des Umfangswegs des Flankendurchmessers zur vertikalen Steigung des Gewindes, bei einer Umdrehung.

i = WegĂźbersetzung (-)

d 2 = Flankendurchmesser (mm)

P = Gewindesteigung (mm)

Ď = Steigungswinkel (Grad)

i = WegĂźbersetzung (-)

d 2 = Flankendurchmesser (mm)

P = Gewindesteigung (mm)

Ď = Steigungswinkel (Grad)

nach oben

Pressung

Flächenpressung Kopfauflage

Die zwischen Schraubenkopf und Flansch auftretende Pressung darf die zulässige Pressung nicht ßberschreiten.

p

K = Flächenpressung Kopfauflage (N/mm²)

F

V =Vorspannkraft (N)

F

S,A = Axialkraftanteil auf die Schraube (N)

A

p = Pressungsfläche (mm²)

d

k = AuĂendurchmesser Kopfauflage (mm)

d

i = Bohrungsdurchmesser (mm)

Grenzflächenpressung fßr Kopfauflage

p

K = Flächenpressung Kopfauflage (N/mm²)

F

V =Vorspannkraft (N)

F

S,A = Axialkraftanteil auf die Schraube (N)

A

p = Pressungsfläche (mm²)

d

k = AuĂendurchmesser Kopfauflage (mm)

d

i = Bohrungsdurchmesser (mm)

Grenzflächenpressung fßr Kopfauflage

nach oben

Werkstoffwerte von Schrauben und Kennzeichnung

Werkstoffwerte der Schraube fĂźr die verschiedenen Festigkeitsklassen

|

3.6 |

4.6 |

4.8 |

5.6 |

5.8 |

6.8 |

8.8

⤠M16 |

8.8

> M16 |

10.9 |

12.9 |

| Rm (N/mm²) |

330 |

400 |

420 |

500 |

520 |

600 |

800 |

830 |

1040 |

1220 |

| Re (N/mm²) |

190 |

240 |

320 |

300 |

400 |

480 |

- |

- |

- |

- |

| Rp0,2m (N/mm²) |

- |

- |

- |

- |

- |

- |

640 |

660 |

940 |

1100 |

Werkstoff

Beispiel |

S185

9S2 |

S235

9S20 |

S235

9S20 |

C35

E295 |

C35

E295 |

C35

E295 |

C35

34Cr4 |

C35

34Cr4 |

41Cr4

34CrMo4 |

42CrMo4

30CrNiMo8 |

nach oben

Werkstoffwerte der Mutter fĂźr die verschiedenen Festigkeitsklassen

Die PrĂźfspannung ĎZL entspricht der grĂśĂtmĂśglichen Zugfestigkeit einer Schraube, mit der die Mutter gepaart werden kann, wenn die Belastbarkeit der

Verbindung bis zur Bruchlast der Schraube gewährleistet sein soll.

|

4 |

5 |

6 |

8 |

10 |

12 |

| ĎZL (N/mm²) |

400 |

500 |

600 |

800 |

1000 |

1200 |

Werkstoff

Beispiel |

S235

9S20 |

C35

E295 |

C35

E295 |

C35

35S20 |

C45 |

C45 |

nach oben

Kennzeichnung der Festigkeitsklasse von Schrauben

Nach Norm sind Schrauben ab Gewindedurchmesser M5 mit einem Herkunfts-Kennzeichen und mit dem Festigkeitsklassenkennzeichen zu versehen.

Die Kennzeichnung kann auf der Kopffläche oder Schlßsselfläche gekennzeichnet werden.

Kennzeichnung der Festigkeitsklasse von Sechskantmuttern

Die Sechskantmuttern mßssen auf der Auflagefläche oder einer Schlßsselfläche vertieft oder auf der Fase erhÜht gekennzeichnet werden.

Alternativ zur Kennzeichnung durch die Kennzahl der Festigkeitsklasse kann eine Kennzeichnung auch mit Hilfe des Uhrzeigersystems erfolgen.

| Festigkeit |

04(* |

05(* |

4 |

5 |

6 |

8 |

10 |

12 |

Kennzeichnung

im Uhrzeigersinn |

|

|

|

|

|

|

|

|

(* Schrauben und Muttern mit reduzierter Belastbarkeit (geringere KopfhĂśhe) werden mit einer vorangestellten 0 gekennzeichnet.

Kennzeichnung von Linksgewinde

Schrauben mit Linksgewinde werden mit einem Pfeil auf dem Kopf oder am Gewindeende oder mit einer Einkerbung an der Schlßsselfläche markiert.

nach oben

Paarung von Schrauben und Muttern [2]

Bei einer Schrauben-Mutter-Verbindung kann die Festigkeitsklasse der Mutter hÜher gewählt werden, als die Festigkeitsklasse der Schraube. Dies ist ratsam fßr eine

Schrauben-Mutter-Verbindung mit Belastungen oberhalb der Streckgrenze.

| Schraube |

Mutter |

| Festigkeitsklasse |

Gewindebereich |

Festigkeitsklasse |

Gewindebereich |

|

|

|

Typ 1 |

Typ 2 |

Typ 0,5*d |

3.6 bis 12.9

reduzierte Belastbarkeit |

⼠M39 |

04 |

- |

- |

< M39 |

| ⼠M39 |

05 |

- |

- |

< M39 |

| 3.6 - 4.6 - 4.8 |

> M16 |

4 |

> M16 |

- |

- |

| 3.6 - 4.6 - 4.8 |

⤠M16 |

5 |

< M16 1) |

- |

- |

| 5.6 - 5.8 |

⤠M39 |

5 |

> M16 ⤠M39 |

- |

- |

| 6.8 |

⤠M39 |

6 |

⤠M39 |

- |

- |

08.8

reduzierte Belastbarkeit |

⤠M39 |

|8| |

⤠M16 |

> M16 ⤠M39 |

- |

| ⤠M39 |

|8| |

> M16 ⤠M39 1) |

- |

- |

| 8.8 |

⤠M39 |

8 |

⤠M16 |

> M16 ⤠M39 |

- |

| ⤠M39 |

8 |

> M16 ⤠M39 (1 |

- |

- |

| 10.9 |

⤠M39 |

10 |

⤠M39(1 |

- |

- |

| 12.9 |

⤠M39 |

12 |

⤠M161) |

⤠M391) |

- |

1) vergĂźteter Werkstoff

Mutter Typ 1 = MutterhĂśhe â 0,9 * d - ISO 4032

Mutter Typ 2 = MutterhĂśhe â 1,0 * d - ISO 4033

nach oben

Mindesteinschraubtiefe

Richtwerte fĂźr die Mindesteinschraubtiefe

Richtwerte fĂźr die Mindesteinschraubtiefe von Sacklochbohrungen bei verschiedenen Werkstoffpaarungen.

| Werkstoff |

3.6 - 4.6 |

4.8 - 6.8 |

8.8 |

10.9 |

[Lit.] |

Schraube und Mutter

mit gleicher Festigkeitsklasse |

0,8 * d |

0,8 * d |

0,8 * d |

0,8 * d |

[2] |

| Baustahl Rm < 400 N/mm2 |

0,8 * d |

1,2 * d |

- |

- |

[1] |

| St37 - d/P = < 9 |

- |

- |

1,0 * d |

1,25 * d |

[2] |

| St37 - d/P = ⼠9 |

- |

- |

1,25 * d |

1,4 * d |

[2] |

| Baustahl Rm ⼠400...600 N/mm2 |

0,8 * d |

1,2 * d |

1,2 * d |

- |

[1] |

| St50 - d/P = < 9 |

- |

- |

0,9 * d |

1,0 * d |

[2] |

| St50 - d/P = ⼠9 |

- |

- |

1,0 * d |

1,2 * d |

[2] |

| Baustahl Rm = 600...800 N/mm2 |

0,8 * d |

1,2 * d |

1,2 * d |

1,2 * d |

[1] |

| Baustahl Rm > 800 N/mm2 |

0,8 * d |

1,0 * d |

1,0 * d |

1,0 * d |

[1] |

| C45V - d/P = < 9 |

- |

- |

0,8 * d |

0,9 * d |

[2] |

| C45V - d/P = ⼠9 |

- |

- |

0,9 * d |

1,0 * d |

[2] |

| Gusseisenwerkstoffe |

1,3 * d |

1,5 * d |

1,5 * d |

- |

[1] |

| GG-22 - d/P = < 9 |

- |

- |

1,0 * d |

1,2 * d |

[2] |

| GG-22 - d/P = ⼠9 |

- |

- |

1,2 * d |

1,4 * d |

[2] |

| Kupferlegierungen |

1,3 * d |

1,3 * d |

- |

- |

[1] |

| Aluminium-Gusslegierungen |

1,6 * d |

2,2 * d |

- |

- |

[1] |

| Al-Legierungen ausgehärtet |

0,8 * d |

1,2 * d |

1,6 * d |

- |

[1] |

| Al-Legierungen nicht ausgehärtet |

1,2 * d |

1,6 * d |

- |

- |

[1] |

| AlCuMg1 F40 - d/P = < 9 |

- |

- |

1,1 * d |

1,4 * d |

[2] |

| AlCuMg1 F40 - d/P = ⼠9 |

- |

- |

1,4 * d |

- |

[2] |

| Kunststoffe |

2,5 * d |

- |

- |

- |

[1] |

d = Schraubennenndurchmesser

P = Gewindesteigung

nach oben

Mindesteinschraubtiefe nach VDI 2230 Febr. 2003 in Abhängigkeit der Scherfestigkeit des Innengewinde-Werkstoffs

GĂźltig fĂźr Regelgewinde von M4 bis M39 nach DIN 13. Toleranzklasse 6g/6H

Leff = effektive tragende Gewindelänge

nach oben

Scherfestigkeit

Nach der Gestaltänderungs-Hypothese von Mises lässt sich die Scherfestigkeit fßr duktile Werkstoffe wie folgt berechnen.

Welche Werkstoffkennwerte zu verwenden sind, richtet sich nach dem Nachweisziel.

Beim Nachweis der Tragfähigkeit ist die Zugfestigkeit, beim Betriebsnachweis die Streckgrenze einzusetzen.

Ď = Scherfestigkeit (N/mm2)

R m = Zugfestigkeit (N/mm2)

R p = Streckgrenze (N/mm2)

β = Scherspannungsfaktor (-))

Ď = Scherfestigkeit (N/mm2)

R m = Zugfestigkeit (N/mm2)

R p = Streckgrenze (N/mm2)

β = Scherspannungsfaktor (-))

Der Scherspannungsfaktor fßr die einzelnen Werkstoffe beträgt: [1]

nach oben

| Werkstoff |

Scherspannungsfaktor β (-) |

| Vergßtungsstähle |

0,60...0,65 |

| Austenit (lĂśsungsgeglĂźht) |

0,80 |

| Austenit F60/90 |

0,60...0,75 |

| Grauguss GJL |

1,40 |

| Grauguss GJS |

0,90 |

| Aluminiumlegierungen |

0,70 |

| Titanlegierungen (ausgehärtet) |

0,60 |

| Schrauben Festigkeitsklasse 4.6 |

0,70 |

| Schrauben Festigkeitsklasse 5.6 |

0,70 |

| Schrauben Festigkeitsklasse 8.8 |

0,65 |

| Schrauben Festigkeitsklasse 10.9 |

0,62 |

| Schrauben Festigkeitsklasse 12.9 |

0,60 |

| Schrauben Festigkeitsklasse 50 |

0,80 |

| Schrauben Festigkeitsklasse 70 |

0,0,72 |

| Schrauben Festigkeitsklasse 80 |

0,68 |

nach oben

Gewindeeinsatz HelicoilÂŽ

Mit dem Drahtgewindeeinsatz HelicoilÂŽ wird eine gleichmäĂige Last- und Spannungsverteilung erzeugt.

HeliciolÂŽ Gewindeeinsätze schaffen hochfeste, verschleiĂfeste, thermisch belastbare Gewinde, indem die Kräfte von Flanke zu Flanke in das Aufnahmegewinde Ăźbertragen

werden.

Spannung im 1. Gewindegang des AufnahmewerkstĂźcks

Ď

w = Spannung im 1. Gewindegang des Werkstßcks (N/mm²)

F

v =Vorspannkraft (N)

D

HC = AuĂendurchmesser Aufnahmegewinde (mm)

D

1HC = Gewindekerndurchmesser (mm)

Abmessungen siehe Hersteller BĂśllhoff

Ď

w = Spannung im 1. Gewindegang des Werkstßcks (N/mm²)

F

v =Vorspannkraft (N)

D

HC = AuĂendurchmesser Aufnahmegewinde (mm)

D

1HC = Gewindekerndurchmesser (mm)

Abmessungen siehe Hersteller BĂśllhoff

nach oben

Mindestwandstärke

Mindestwandstärke und minimale Werkstßckbreite.

Die angegebenen Richtwertformeln gelten fßr Aluminium-, Guss-und Knetlegierungen und eine Gewinde-Einschraublänge 1,5 d.

amin = Mindestwandstärke (mm)

s min = min. werkstĂźckbreite (mm)

D HC = AuĂendurchmesser Aufnahmegewinde (mm)

amin = Mindestwandstärke (mm)

s min = min. werkstĂźckbreite (mm)

D HC = AuĂendurchmesser Aufnahmegewinde (mm)

nach oben

Erforderliche Gewindelänge (mm) von Helicoileinsätzen

Die Mindestgewindelängen sind so ausgelegt, dass Schrauben das schwächste Glied in der Verbindung sind.

Zugfestigkeit des

WerkstĂźcks Rm (N/mm2 ) |

Schraubenfestigkeitsklasse |

| |

5.8 |

8.8 |

10.9 |

12.9 |

14.9 |

| bis 100 |

2 d |

3,0 d |

- |

- |

- |

| > 100 - 150 |

2 d |

2,5 d |

2,5 d |

2,5 d |

3 d |

| > 150 - 200 |

1,5 d |

2,0 d |

2,0 d |

2,5 d |

2,5 d |

| > 200 - 250 |

1,5 d |

1,5 d |

2,0 d |

2,5 d |

2,5 d |

| > 250 - 300 |

1,0 d |

1,5 d |

1,5 d |

2,0 d |

2,0 d |

| > 300 - 350 |

1,0 d |

1,0 d |

1,5 d |

1,5 d |

2,0 d |

| > 350 - 400 |

1,0 d |

1,0 d |

1,5 d |

1,5 d |

1,5 d |

| > 400 |

1,0 d |

1,0 d |

1,5 d |

1,5 d |

1,5 d |

nach oben

Edelstahlschrauben

Allgemeines

Edelstahl wird fälschlicherweise oftmals als ânichtrostendâ bezeichnet, richtiger wäre die Edelstahlsorten sind schwer rostende

Edelstähle. Trotz alledem sind Edelstahlschrauben aufgrund ihrer Korrosionsbeständigkeit beliebt, sie rosten also besonders schwer.

Im Inland im AuĂenbereich, ohne in BerĂźhrung mit Säure zu kommen, reicht eine A2 Edelstahl Schraube vollkommen aus.

Schrauben die aus A4 Edelstahl bestehen sind zusätzlich auch noch säure- bzw â seewasserbeständig. Das bedeutet, dass gerade in KĂźstenregionen A4 Schrauben ihren

Bestimmungsort finden. Auch in der Chemie- und Lebensmittelindustrie werden vorzugsweise A4 Edelstahl Schrauben verwendet, da diese auch Säuren standhalten.

nach oben

Bezeichnung fĂźr nichtrostende Stahlsorten und die Festigkeitsklassen fĂźr Schrauben

nach oben

Mechanische Eigenschaften von Edelstahlschrauben

Festigkeitswerte bei Raumtemperatur.

| StahlÂsorte |

FestigÂkeitsÂklasse |

DurchÂmesserÂbereich |

ZugÂfestigkeit

N/mm² |

StreckÂgrenze

N/mm² |

BruchÂdehnung

mm |

| A1-A2-A3-A4-A5 |

50 |

⤠M39 |

500 |

210 |

0,6 d |

| 70 |

⤠M24 |

700 |

450 |

0,4 d |

| 80 |

⤠M24 |

800 |

600 |

0,3 d |

nach oben

Ănderung der Streckgrenze bei erhĂśhter Temperatur - Festigkeitsklasse 70 und 80

| StahlÂsorte |

StreckÂgrenze - % der Werte bei Raumtemperatur |

|

+100°C |

+200°C |

+300°C |

+400°C |

| A2 - A4 |

85 |

80 |

75 |

70 |

| C1 |

95 |

95 |

80 |

65 |

| C3 |

90 |

85 |

80 |

60 |

nach oben

Stahlsorten und Beständigkeit

| StahlÂsorte |

Werkstoff |

|

Beständig

gegen Rost |

Beständig

gegen Säure |

Festigkeit |

SchweiĂÂbarkeit |

| A1 |

1.4300 - X12CrNi18-8

1.4305 - X8CrNiS18-9 |

KlassÂischer DrehÂstahl |

mittel |

gering |

gering

Klasse 50 |

gering |

| A2 |

1.4301 - X5CrNi18-10

1.4303 - X4CrNi18-12 |

KlassÂischer EdelsÂtahl |

hoch |

gering |

mittel

Klasse 70 |

gut |

| A3 |

1.4306 - X2CrNi19-10

1.4550 - X6CrNiNb18-10 |

|

hoch |

mittel |

mittel

Klasse 70 |

gut |

| A4 |

1.4401 - X5CrNiMo17-12-2

1.4404 - X2CrNiMo17-12-2 |

EdelÂstahl HochÂsäureÂumgebung |

hoch |

hoch |

mittel

Klasse 70-80 |

gut |

| A5 |

1.4436 - X3CrNiMo17-13-3

1.4571 - X6CrNiMoTi17-12-2 |

EdelÂstahl besondere Härte |

hoch |

hoch |

hoch |

gut |

Anziehmomente fĂźr Schrauben und Muttern aus A 2/A 4

Bei Verbindungselementen aus nichtrostenden Stählen sind die Reibungswerte im Gewinde und an den Auflageflächen wesentlich grĂśĂer als bei vergĂźteten Stahlschrauben

- auch der Streubereich der Reibungswerte ist hier viel grĂśĂer. Durch Verwendung von Spezialschmiermitteln kĂśnnen zwar die Reibungszahlen Âľ verringert werden - aber

der sehr groĂe Streubereich bleibt erhalten.

nach oben

Reibwerte fĂźr Edelstahlschrauben

Schrauben und Muttern aus A2 oder A4

| NachÂgiebigkeit der Verbindung |

unter Kopf |

im Gewinde |

|

SchmierÂmittel |

Reibwert Îź K |

SchmierÂmittel |

Reibwert Îź G |

| groĂ |

ohne |

0,35 - 0,50 |

ohne |

0,26 - 0,50 |

| groĂ |

SchmierÂmittel |

0,08 - 0,12 |

SchmierÂmittel |

0,12 - 0,23 |

| groĂ |

SchutzÂfett |

0,25 - 0,35 |

SchutzÂfett |

0,26 - 0,45 |

| klein |

ohne |

0,08 - 0,12 |

ohne |

0,23 - 0,35 |

| klein |

SchmierÂmittel |

0,08 - 0,12 |

SchmierÂmittel |

0,10 - 0,16 |